Как должно стоять маслосъемное кольцо. Маслосъемные кольца и повышенный расход масла

Для начинающих автолюбителей это просто какой-то набор слов: компрессионные кольца поршневые. Чтобы было понятнее разберемся сначала, что собой представляет этот механизм.

Назначение компрессионного кольца в поршневом узле авто

Данное незамысловатое изделие представляет собой незамкнутую окружность, которая имеет небольшой зазор (по размерам он может достигать нескольких сотых миллиметра). Кольцо посажено в поршневом двигателе, будь он внутреннего сгорания или паровой. Вне зависимости от того, где используется, оно выполняет три главные функции. Во-первых, оно отлично уплотняет камеры сгорания. Во-вторых, является передатчиком тепла через стенки цилиндра – фильтрует тепло от поршня и не допускает перегрева. В-третьих, казалось бы, такой простой элемент, а он также отлично уменьшает расход моторного масла, если, конечно же, таковое используется.

Как видно, функции важные, поэтому в данный момент времени нельзя представить двигатель без поршневого кольца. Подробнее разберем устройство нашего элемента. Вне зависимости от типа, у всех имеется замок, он представляет собой стык между концом нашего кольца, которое сжимается до нескольких сотых миллиметров, когда поршень попадает в цилиндр. Компрессионные кольца служат для герметизации камеры, чтобы создавать нужный . Чаще всего их поперечное сечение имеет прямоугольную форму, а на самом краю имеет цилиндрический профиль. Во время работы может незначительно скручиваться, тем самым облегая приработку.

Кольца компрессионные и маслосъемные – в чем разница?

Поршневые кольца делятся на компрессионные и маслосъемные . Маслосъемные кольца используются далеко не везде. К примеру, в бензиновых двухтактных двигателях данная деталь не имеет смысла, так как масло выгорает вместе с топливом. Ведь главная функция маслосъемного кольца, это снятие лишнего . Эти небольшие детали выпускаются двух разных видов: чугунные (литые с прорезом) и стальные (составные с использованием пружин-расширителей).

Компрессионное кольцо должно не допустить пропускания лишних жидкости и воздуха в камеру сгорания.

Плавно переходим к принципу работы компрессионных типов колец. При создании надежного поршня, который будет отличаться высоким качеством и эффективной работой, необходимо использовать узкие поршневые кольца . Стоит отметить, что в свободном состоянии кольцо имеет больший диаметр и идет под наклоном от замка наружу. Именно такая конструкция позволяет после того, как кольцо будет установлено, плотнее прижиматься к стенкам. За счет этого повышается эффективность нашей детали.

На кольцо также в процессе работы двигателя активно давят сила рабочего газа и жидкости. Они проникают в канавки поршня постепенно с давлением, которое в свою очередь во много раз превышает по силе натяжку кольца. Они выталкивают его из канавки наружу и тем самым, соответственно, сводят к минимуму всякого рода попытки рабочих газов заполнить кривошипную камеру.

Как может выйти из строя компрессионное кольцо поршня?

Для стабильной работы двигателя вполне хватает и одного кольца. Например, на скутерах или мотоциклах со слабым двигателем установлен поршень с одним кольцом. Но если не брать во внимание именно двигатель скутера, то на некоторых аппаратах установлены поршни с нагруженной рабочей частью, где могут использоваться на поршне 5 колец или даже больше.

Как и любая деталь автомобиля, поршневые кольца могу сломаться или каким-то образом повредиться во время аварии или другого физического воздействия на автомобиль. Чаще всего поршни ломаются от большого количества высоких нагрузок во время работы.

Во время проверки на излом вы сможете наблюдать на поверхности места воздействия растровые линии, которые могут позволить выявить повреждение и дать оценку общему состоянию поршня. При износе поршня можно также наблюдать трещины от термического напряжения. Как правило, они находятся на дне поршня и, конечно же, увидеть их, будет в разы сложнее.

Назначение поршневых колец

Поршневые кольца предназначены для обеспечения герметичности внутрицилиндрового пространства, т.е. для предотвращения прорыва газов из этого пространства в картер двигателя. Одновременно поршневые кольца отводят в стенки цилиндра большую часть воспринимаемого днищем поршня тепла и препятствуют проникновению масла из картера двигателя внутрь цилиндров.

В современных быстроходных, отличающихся высокой степенью сжатия двигателях, поршневые кольца применяют трех видов:

- Компрессионные поршневые кольца

- Маслосъемные поршневые кольца

- Компрессионно-маслосъемные поршневые кольца (комбинированные)

Компрессионные кольца.

Компрессионные поршневые кольца работают в очень тяжелых условиях, они подвергаются воздействию высоких температур, работают в условиях полужидкостного трения с большой переменной скоростью скольжения, а так же испытывают воздействие значительных сил давления газов, внутренних сил упругости и сил трения. Компрессионные кольца должны предотвратить попадание отработавших газов из камеры сгорания в кривошипную камеру.

Для обеспечения необходимой герметичности нужны минимальный зазор между поршнем и стенкой цилиндра, наличие в этом зазоре устойчивой масляной пленки и высококачественная обработка поверхности цилиндра и поршня. Компрессионные кольца уплотняют поршень при помощи создаваемого ими лабиринта и прижатия колец к поверхности цилиндра. Проходя через этот лабиринт, состоящий из торцевых и радиальных зазоров между кольцами и стенками кольцевых канавок, газы постепенно расширяются, вследствие чего их давление и скорость истечения снижаются.

Маслосъемные кольца. Целью их работы является максимальное уменьшение расхода масла, при постоянной и достаточной смазке деталей скольжения и одновременно минимальная газопроницаемость. Вследствие насосного действия компрессионных колец, а так же разряжения в цилиндре во время всасывания в камеру поступает масло, где оно частично сгорает. Маслосъемные кольца снимают лишнее масло со стенок цилиндров и предотвращают по мере возможности попадание смазочного масла в камеру сгорания.

Компрессионно-маслосъемные кольца (комбинированные) . Компрессионно-маслосъемные кольца совмещают в себе основную функцию компрессионных и маслосъемных колец, это означает, они в основном предотвращают попадание отработавших газов в кривошипную камеру и снимают лишнее масло со стенки цилиндра.

| изображение колец | описание поршневых колец |

| R

-Цилиндрическое компрессионное поршневое кольцо. ET -Полутрапециевидное компрессионное поршневое кольцо. T -Трапециевидное компрессионное поршневое кольцо 6º/15 . |

|

| M

-Коническое поршневое компрессионное кольцо. SM -Коническое поршневое компрессионное кольцо с уменьшенным углом наклона рабочей поверхности. N -Скребковое компрессионное поршневое кольцо. NM -Скребковое коническое компрессионное поршневое кольцо. |

|

| S -Маслосъемное поршневое коробчатое кольцо с прорезями. | |

| G -Маслосъемное поршневое коробчатое кольцо с параллельными фасками. | |

| D -Маслосъемное поршневое коробчатое кольцо со сходящимися фасками. | |

| SSF -Коробчатое прорезное маслосъемное поршневое кольцо. | |

| GSF -Маслосъемное коробчатое поршневое кольцо с параллельными фасками с витым пружинным расширителем. | |

| DSF -Маслосъемное коробчатое поршневое кольцо со сходящимися фасками и витым пружинным расширителем. | |

Маслосъемные кольца и колпачки иногда называют самыми важными элементами двигателя. Разберемся, что это за детали, где находятся и как производится замена –чтобы в любой момент оказать первую помощь своему железному коню.

Знакомимся с маслосъемными кольцами

Итак, поршневые кольца, к которым относятся и маслосъемные, играют огромную роль в устройстве транспортного средства. Состоит этот комплект из трех элементов: верхнее компрессионное, компрессионно-маслосъемное и нижнее маслосъемное кольцо. От их работоспособности зависит множество параметров: это и разгонная мощность, и токсичность выхлопных газов, и пусковые свойства движка, и с маслом. Так что следить за их состоянием очень важно.

Итак, главная функция таких колец – отвод теплоты от поршня. В противном случае на нем появятся различные дефекты – прогары, задиры – что приведет к некорректной работе. Деталь будет заклинивать в цилиндре. Еще благодаря им обеспечивается герметичность камеры сгорания, а следовательно, минимизируется перемещение газов из цилиндра в картер и в обратном направлении. Кроме того, регулируется смазывание сопрягаемых элементов. Ведь и масляное голодание, и его избыток приводят к негативным последствиям. А поступление жидкости в камеру сгорания должно быть очень ограниченным либо же исключено полностью.

Прежде чем говорить о неисправностях, замене и раскоксовке маслосъемных колец, уделим немного внимания их конструкционным особенностям. Неразъемные детали на сегодняшний день утратили свою популярность и даже сняты с производства. Из-за повышенной жесткости они не могут достаточно прилегать к поверхности и тщательно удалять масло.

Существуют детали, состоящие из двух и трех частей. В комплект первых входит само кольцо и спиральная пружина. К их достоинствам относится повышенная гибкость, благодаря которой обеспечивается плотное прилегание к стенкам цилиндра. Пружина настолько прижимается к внутренней стороне кольца, что конструкция получается цельной. Трехэлементные кольца состоят из распорной пружины и двух стальных пластинок. В основном они нашли свое применение в бензиновых моторах. К плюсам следует отнести максимально плотное прилегание по всему периметру.

Рабочий день маслосъемных колец

Самая большая нагрузка приходится на компрессионное кольцо, поэтому его изготавливают преимущественно из специальных легированных материалов. Также на его поверхность наносится износостойкое покрытие, ведь этот элемент должен выдержать давление газов и высокую температуру. Так, по мере приближения к верхней критической точке количество смазки уменьшается, а увеличение давления в цилиндре способствует более плотному прилеганию кольца к стенкам. Снижается и скорость движения, а полная остановка вовсе приводит к разрыву маслянистой пленки. Другими словами, деталь работает в режиме сухого трения, а значит, изнашивается очень быстро.

Среднее кольцо испытывает гораздо меньшие нагрузки. Оно производится из легированного чугуна. Для форсированных двигателей на компрессионно-маслосъемные элементы наносят износостойкое покрытие. Дело в том, что у замка повышенное давление сохраняется. Из названия понятно, что они выполняют не только компрессионные функции, но еще и принимают участие в управлении смазкой. Чтобы исключить вероятность попадания масла в камеру сгорания, наружная поверхность имеет коническую форму с углом наклона не более 0°80’. Главная задача таких элементов – снимать масло со стенок во время движения вниз и не давать ему попасть в камеру сгорания при ходе вверх.

Последние элементы отвечают только за снятие масла и отвод его в картер. Чтобы справиться с поставленной задачей максимально качественно, конструкцией предусмотрено два пояска, каждый из которых снимает остатки масла. В результате и между этими поясками, и на нижней кромке детали собирается жидкость. Чтобы ее устранить, нижние колпачки имеют продолговатые прорези либо отверстия, по которым вещество выводится на обратную сторону. Далее уже оно попадает в специальный поддон или на внешнюю сторону поршня.

Залегание или износ – когда пора проверить состояние колец?

Как видно, условия работы поршневых колпачков и колец нелегкие и поэтому естественного износа не избежать. Обычно комплекта хватает на 150 тысяч километров, хотя некоторые автовладельцы утверждают, что их двигатели проходят и по 500 тыс. км. Но о таких показателях можно говорить только при правильной эксплуатации автомобиля, в противном случае задуматься о ремонте движка придется намного раньше. Использование некачественного либо неподходящего масла и его несвоевременная замена негативно скажется на состоянии колец, что приблизит их залегание. Кроме того, необходимо следить за состоянием воздушного фильтра, особенно если приходится постоянно ездить по сильно запыленной местности. Немаловажна и исправность топливного фильтра.

Желательно не перегревать и не перегружать сам двигатель. Образование нагара в поршневых канавках приводит к залеганию маслосъемных колец. В этом случае поршень недостаточно плотно прилегает к цилиндру и автомобиль не может развивать необходимую мощность. Можно максимально отсрочить залегание маслосъемного кольца. Избегайте кратковременных поездок в зимнее время, так как движок не успевает прогреться до нужной температуры. Очень опасно в этот период давать и чрезмерные нагрузки. Если в системе не будет достаточно смазки, произойдет перегрев. Он приведет к заклиниванию и образованию на поверхностях поршня и цилиндра различных дефектов. В результате колпачки могут полностью испортиться, либо разрушатся перегородки между канавками. Опасны для автомобиля и постоянные простои в городских пробках.

Определить необходимость ремонта либо замены можно по следующим признакам износа маслосъемных колец. Значительно увеличится расход масла, может появляться сизый дым – во время начала движения после кратковременной остановки, например, на светофорах. Кроме того, тревожные признаки износа – протечки и испарения масла через уплотнительные прокладки, сальники (колпачки) и в прочих местах. Обратите внимание на цвет этой жидкости, если вы ее только поменяли, а она почернела, то замена уплотнителей неизбежна. Еще следует , они должны быть чистыми, в противном случае придется обращаться на СТО либо проводить ремонтные работы самостоятельно.

Итак, если вы обнаружили у своего авто какие-либо признаки износа, то нужно проверять маслосъемные кольца. Диагностика колпачков проводится достаточно просто. Необходимо отсоединить шланг системы принудительной вентиляции. Если давление картерных повышено, то дело в износе колпачков.

Раскоксовка и ее значение

Но всегда ли необходима полная замена деталей или можно как-то продлить их жизнь? В случае нагара и залегания колец нередко помогает раскоксовка. Опытные мотористы делятся следующим рецептом восстановления подобных элементов без демонтажа. Готовится смесь из ацетона и керосина в равных долях. Затем следует вывернуть свечи зажигания и залить раскоксовыватель в цилиндр через образовавшиеся отверстия. Оставляем на 9 часов. По истечении времени устанавливаем свечи на их штатные места, заводим двигатель и катаемся на максимальных оборотах (достаточно пробега 10–15 км). После очень желательна замена масла и фильтра.

Можно также приобрести специальные раскоксовыватели маслосъемных колец, тем более сегодня нет дефицита подобной химии. В принципе, их применение схоже между собой и с предыдущим способом, но есть некоторые отличия, поэтому обязательно изучите инструкцию. Рассмотрим одну из схем раскоксовки специальной жидкостью. Приподнимаем домкратом переднюю часть переднеприводных авто, для заднеприводных, соответственно, заднюю. Выкручиваем свечи и выставляем поршни в среднее положение. Для этого необходимо включить последнюю передачу и, прокручивая за колесо движок, определить положение поршней. Затем заливаем раскоксовыватель в свечные отверстия. Раскисление нагара происходит обычно за 15 минут, хотя не забывайте уточнить это время в инструкции.

Чтобы помочь жидкости раскоксовать всю поверхность, прокручивайте колесо, меняйте угол поворота. Но не беспрерывно – несколько раз пошевелили, дали отдохнуть пару минут, затем повторяете процедуру.

Чтобы исключить пробой катушки зажигания во время прокручивания движка, следует снять центральный высоковольтный провод и закрепить его где-нибудь в безопасном месте, при этом не забываем выдерживать расстояние минимум 5 см до массы и металлического наконечника провода. Следующий шаг – прокрутка движка стартером при отключенной передаче. Достаточно 10 секунд. Этот этап необходим, ведь только так можно выкинуть из цилиндра оставшийся раскоксовыватель. Если этого не делать, то после заведения мотора может произойти гидравлический удар, что чревато выходом из строя всего силового агрегата. Раскоксовка завершена, теперь осталось вернуть все на штатные места и завести авто. Не бойтесь, если движок не сразу отреагирует, помогайте ему газом. Также вас не должен смущать сильный дым из выхлопной трубы. Заведите авто и дайте ему поработать на холостых оборотах еще 15 минут.

Замена по шагам – помощь дилетанту

Раскоксовка помогает только в случае с нагаром, если же речь идет об износе, то спасет только замена. Ее можно делать своими руками. Нам понадобится специальный съемник, оправка для запрессовки, металлический прутик, еще не обойтись без пинцета и рассухаривателя. Приобретая новые колпачки и кольца, отдавайте предпочтение качеству – ищите оригинальные детали. Помните, если попадете на подделку, то правильной работой движка можно насладиться всего несколько тысяч километров. Кроме того, покрытие верхних колец иногда подбирается под материал двигателя. Да и компрессионно-маслосъемные элементы должны соответствовать материалу гильзы цилиндра. Если замена будет произведена более дешевыми аналогами, то результат может получиться отрицательным.

Следующим этапом замены маслосъемных колец и колпачков будет демонтаж узлов и механизмов, чтобы обеспечить доступ к деталям. Первым снимается воздушный фильтр, потом топливный насос. Не забываем и о распределителе зажигания. Чтобы демонтировать корпус привода для вспомогательных агрегатов, необходимо разъединить болтовое соединение, потом снимаем с аккумулятора минусовую клемму, а с распределительного вала зубчатый шкив. Далее, чтобы добраться до крышки головки блока, снимаем привод массы. В последнюю очередь откручиваются гайки, фиксирующие передний и задний корпус подшипников распределительного вала.

Нельзя игнорировать положение шпонки распредвала, если она посажена недостаточно плотно, то ее также необходимо демонтировать, иначе можно потерять. Теперь освободился доступ и к самому распределительному валу, вынимаем его и сальник. Теперь разворачиваем деталь, чтобы поршень оказался в ВМТ, и, вынув свечу, вставляем в образовавшееся отверстие металлический прутик, иначе клапан провалится. Затем специальным инструментом сжимаем пружины клапана и вынимаем с помощью пинцета два сухаря. Выпрессовываем кольца с помощью приспособления.

Теперь установка. С новых запчастей снимаем пружины, чтобы не повредить их. Перед монтажом не забудьте смазать элементы моторным маслом. Запрессовываем деталь и ставим пружины на место. Установку маслосъемных колец следует проводить строго в обратной последовательности. При монтаже средних очень важно не перепутать стороны, иначе расход масла значительно возрастет.

Поршневые кольца для двигателей внутреннего сгорания должны отвечать всем требованиям, предъявляемым к динамическому линейному уплотнению. Они должны не только выдерживать термические и химические нагрузки, но и выполнять ряд функций. Кроме того, они должны обладать следующими свойствами:

Функции поршневых колец

- Предотвращение (за счет уплотнения) прорыва газов из камеры сгорания в картер, во избежание снижения давления газов и, следовательно, мощности двигателя

- Уплотнение, т. е. предотвращение попадания смазывающего масла из кривошипной камеры (картера) в камеру сгорания

- Обеспечение наличия на стенке цилиндра масляной пленки точно заданной толщины

- Распределение смазочного масла по стенке цилиндра

- Стабилизация движения поршня (качание поршня) – особенно на холодном двигателе и большом зазоре между поршнем и цилиндром

- Передача тепла (отвод тепла) от поршня к цилиндру

Свойства поршневых колец

- Низкое трение во избежание существенных потерь мощности двигателя

- Высокая износостойкость и сопротивление термомеханической усталости, химическим нагрузкам и горячей коррозии

- Поршневое кольцо не должно вызывать чрезмерный износ цилиндра, иначе значительно сокращается срок службы двигателя.

- Длительный срок службы, эксплуатационная надежность и эффективность затрат в течение всего времени эксплуатации

2. Основные функции поршневых колец

2.1. Уплотнение от прорыва отработанных газов

Основной функцией компрессионных поршневых колец является предотвращение прорыва газов между поршнем и стенками цилиндра в картер. В большинстве двигателей это достигается за счет использования двух компрессионных поршневых колец, образующих лабиринт для газов.

В силу конструктивных особенностей, поршневые кольца для двигателей внутреннего сгорания не обеспечивают 100%-ого уплотнения, поэтому в картер всегда проникает небольшое количество газов. Это нормальное явление, полностью исключить прорыв газов невозможно в связи с особенностями конструкции колец.

Однако в любом случае необходимо избежать чрезмерного прорыва горячих отработанных газов между поршнем и стенкой цилиндра. Иначе это повлекло бы за собой снижение мощности, повышенный нагрев компонентов и прекращение смазывания. Всё это отрицательно сказалось бы на сроке службы и работе двигателя. Различные уплотняющие и прочие функции колец, а также возникающий прорыв газов будут подробнее рассмотрены ниже.

Уплотнение от прорыва отработанных газов.

2.2. Съем и распределение масла

Поршневые кольца не только обеспечивают герметичность между камерой сгорания и полостью картера, но и регулируют толщину масляной пленки. Кольца равномерно распределяют масло по стенке цилиндра. Съем избыточного количества масла осуществляется в основном маслосъемным поршневым кольцом (3-е кольцо), а также комбинированным компрессионным/скребковым кольцом (2-е кольцо).

Съем и распределение масла

2.3. Отвод тепла

Еще одна важная функция поршневых колец заключается в регулировании температуры поршня. Основная часть (около 70 %) тепла, поглощенного поршнем при сгорании топлива, отводится через поршневые кольца к цилиндру. Решающую роль при этом играют компрессионные поршневые кольца.

Отсутствие постоянного отвода тепла поршневыми кольцами привело бы к образованию на поршне задиров или даже к расплавлению поршня всего за несколько минут. В связи с этим очевидно, что поршневые кольца всегда должны иметь оптимальный контакт со стенкой цилиндра. Некруглости цилиндра или блокирование поршневых колец в кольцевых канавках (нагарообразование, грязь, деформация) с течением времени приводят к повреждениям поршня, вызванным перегревом из-за недостаточного отвода тепла.

Отвод тепла

3. Типы поршневых колец

3.1. Компрессионные поршневые кольца

Цилиндрические компрессионные поршневые кольца

Цилиндрические компрессионные поршневые кольца – это кольца, имеющие прямоугольное поперечное сечение. У таких колец боковые поверхности параллельны друг другу. Данный тип компрессионных поршневых колец является самым простым и наиболее распространенным. В настоящее время кольца этого типа используются преимущественно в качестве первого компрессионного кольца во всех бензиновых, а иногда и в дизельных двигателях легковых автомобилей. Наличие внутренних фасок и углов вызывает скручивание колец в установленном (напряженном) состоянии. Фаска или внутренний угол, расположенные по верхней кромке, вызывают «положительное скручивание кольца». Более подробное описание воздействия скручивания колец приводится в 6. «Скручивание колец».

Конические кольца – компрессионные поршневые кольца с маслосъемной функцией

ЗАМЕЧАНИЕ

Конические кольца используются на двигателях любых типов (бензиновых и дизельных, для легковых и грузовых автомобилей) и устанавливаются, как правило, во вторую кольцевую канавку.

Эти кольца выполняют двойную функцию. Они помогают компрессионному кольцу в противодействии прорыву газов, а маслосъемному кольцу – в регулировании толщины масляной пленки.

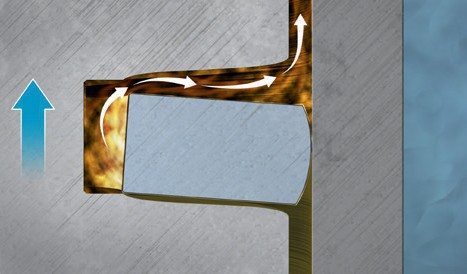

Рабочая поверхность конических колец (Рис. 2) имеет коническую форму. В зависимости от исполнения, угловое отклонение рабочей поверхности в сравнении с кольцом прямоугольного сечения составляет от 45 до 60 угловых минут. Благодаря такой форме новое коническое кольцо контактирует с поверхностью цилиндра только по нижней кромке. По этой причине в данной области возникает высокое механическое давление на поверхность и происходит желаемый съем материала. В результате этого запланированного износа, возникающего в период приработки, уже после непродолжительной эксплуатации образуется идеально закругленная кромка, которая обеспечивает оптимальное уплотнение. За период эксплуатации в несколько сотен тысяч км pабочая поверхность кольца теряет коническую форму, и коническое кольцо начинает выполнять функцию кольца прямоугольного сечения. Обладая теперь свойствами кольца прямоугольного сечения, бывшее коническое кольцо по-прежнему обеспечивает надежное уплотнение. По причине того, что газы оказывают давление на кольцо также спереди (из-за проникновения газов в зазор между цилиндром и рабочей поверхностью поршневого кольца), усиление действия давления газов несколько снижается. За счет этого во время приработки кольца незначительно уменьшаются давление прижима и степень износа.

Конические кольца выполняют не только функцию компрессионных поршневых колец, но и обладают хорошими маслосъемными свойствами. Этому способствует смещенная внутрь верхняя кромка кольца. При движении поршня вверх, от нижней к верхней мертвой точке, кольцо скользит по масляной пленке. Под действием гидродинамических сил (образование масляного клина) кольцо слегка отходит от поверхности цилиндра. При движении поршня в обратном направлении кромка кольца проникает глубже в масляную пленку и таким образом снимает слой масла, отводя его в сторону картера. На бензиновых двигателях конические кольца устанавливаются также в первую кольцевую канавку. Фаска или внутренний угол, относительно нижней кромки, вызывают отрицательное скручивание кольца (смотри 6. «Скручивание колец»).

Давление газов на коническое кольцо

Скребковые кольца

У скребкового кольца, обеспечивающего как уплотнение от прорыва газов, так и съем масла, нижняя кромка рабочей поверхности имеет прямоугольную или скругленную проточку. В этой проточке скапливается определенное количество масла, которое затем стекает обратно в масляный поддон.

Раньше скребковые кольца имели прямоугольное сечение и устанавливались в качестве второго компрессионного поршневого кольца на многих моделях двигателей.

В настоящее время, вместо скребковых колец прямоугольного сечения используют преимущественно конические скребковые кольца. Скребковые кольца устанавливают также на поршнях для компрессоров пневматических тормозных систем, главным образом в качестве первого компрессионного поршневого кольца.

Коническое скребковое кольцо является усовершенствованным типом скребкового кольца прямоугольного сечения. За счет конической pабочей поверхности улучшается процесс съема масла. В случае использования поршневых компрессоров, конические скребковые кольца устанавливают не только во вторую, но и в первую кольцевую канавку.

У некоторых конических скребковых колец скругленная проточка не доходит до стыкового конца, благодаря чему улучшается функция уплотнения от прорыва газов. Тем самым, по сравнению с традиционными коническими скребковыми кольцами, такие кольца обеспечивают уменьшение прорыва газов в картер (см. также 6. «Тепловой зазор»).

Кольца трапециевидного сечения

У колец симметричного трапециевидного сечения обе боковые поверхности расположены не параллельно друг другу, а под наклоном, в результате чего поперечное сечение приобретает форму трапеции. Угол наклона составляет, как правило, 6 °, 15 ° или 20 °.

У колец несимметричного трапециевидного сечения нижняя боковая поверхность не имеет угла наклона и расположена перпендикулярно рабочей поверхности.

Кольца трапециевидного или несимметричного трапециевидного сечения используются для предотвращения нагарообразования и, следовательно, заклинивания колец в кольцевых канавках. При наличии очень высокой температуры внутри поршневой канавки велика вероятность образования нагара из-за воздействия этой температуры на имеющееся в канавке масло. При этом у дизельных двигателей возможно образование не только масляного нагара, но и сажи. Наличие сажи ускоряет скопление отложений в кольцевой канавке. Если бы в результате накопления отложений произошло заклинивание поршневых колец в канавках, то горячие отработанные газы беспрепятственно проникли бы через зазор между поршнем и стенкой цилиндра и вызвали бы перегрев поршня. Это привело бы к расплавлению головки поршня и его серьезным повреждениям.

По причине действия повышенных температур и образования сажи, кольца трапециевидного сечения устанавливаются преимущественно на дизельных двигателях, в самой верхней кольцевой канавке, а иногда и во второй кольцевой канавке.

ВНИМАНИЕ!

Кольца (симметричного и несимметричного) трапециевидного сечения нельзя устанавливать в обычные прямоугольные канавки. Кольцевые канавки поршня, в которые необходимо установить кольца трапециевидного сечения, всегда должны иметь соответствующую форму.

Функция очистки: благодаря особенностям формы колец трапециевидного сечения и их движению в кольцевой канавке за счет качания поршня происходит механическое измельчение нагара.

3.2. Маслосъемные поршневые кольца

Назначение

Конструкция маслосъемных поршневых колец позволяет распределять масло по стенке цилиндра и снимать с нее избыточное масло. Для улучшения функций уплотнения и съема масла, маслосъемные поршневые кольца оснащаются, как правило, двумя маслосъемными рабочими поясками. Каждый их этих рабочих поясков снимает со стенки цилиндра избыточное масло. Таким образом, как у нижней кромки маслосъемного поршневого кольца, так и между рабочими поясками скапливается определенное количество масла, которое необходимо удалить из области кольца. Поскольку при движении поршня он качается внутри цилиндра, функция уплотнения выполняется тем лучше, чем ближе друг к другу расположены рабочие пояски кольца.

Прежде всего, масло, снимаемое верхним рабочим пояском и скапливающееся между обоими поясками, подлежит удалению из этой зоны, так как иначе оно может проникать в область над маслосъемным поршневым кольцом, что потребует его съема вторым компрессионным кольцом. Для этой цели коробчатые маслосъемные кольца и маслосъемные кольца из 2-х частей имеют между рабочими поясками продольные прорези или отверстия. Через эти отверстия в самом кольце масло, снимаемое верхним рабочим пояском, выводится на обратную сторону кольца.

ЗАМЕЧАНИЕ

У двухтактных двигателей поршень смазывается маслом, содержащимся в топливной смеси. Поэтому из конструктивных соображений можно отказаться от использования маслосъемного поршневого кольца.

Оттуда дальнейший отвод снятого масла может осуществляться разными способами. Один из этих способов предусматривает отвод масла через отверстия в поршневой канавке к внутренней поверхности поршня, чтобы оно могло стекать обратно в масляный поддон. При наличии так называемых поверхностных пазов (cover slots) (Рис. 1) снятое масло выводится обратно на наружную поверхность поршня через расположенную вокруг бобышки выемку. Также используется комбинированный вариант, когда масло отводится сразу обоими способами.

Оба этих способа отвода масла надежно зарекомендовали себя и успешно используются, в зависимости от формы поршня, процесса сгорания топлива или цели применения. Теоретически сложно дать общий ответ, какой из этих способов лучше. По этой причине, выбор оптимального способа для конкретного поршня зависит от результатов различных практических испытаний.

Коробчатые маслосъемные поршневые кольца

В современном моторостроении коробчатые маслосъемные поршневые кольца больше не используются. Их упругость обеспечивается только за счет собственного поперечного сечения. Поэтому такие кольца относительно более жесткие, имеют меньшую подвижность и менее плотно прилегают к стенке цилиндра, вследствие чего их уплотняющая способность хуже, чем у маслосъемных поршневых колец, состоящих из нескольких частей.

Коробчатые маслосъемные кольца с прорезями изготавливают из серого чугуна.

Типы конструкции

Это самое простое исполнение с прямоугольными маслосъемными рабочими поясками и прорезями для отвода масла.

В отличие от маслосъемного кольца с прорезями, у этого кольца с кромок рабочих поясков сняты фаски, благодаря чему улучшается давление на поверхность.

У рабочих поясков этого кольца фаски сняты только с кромок в направлении камеры сгорания. Это позволяет улучшить процесс съема масла при движении поршня вниз.

Такие маслосъемные поршневые кольца состоят собственно из самого кольца (кольцевой детали) и расположенной за ним спиральной пружины. Поперечное сечение кольца намного меньше, чем у коробчатого маслосъемного поршневого кольца. Это придает кольцу относительную гибкость и позволяет ему оптимально прилегать к стенке цилиндра. Канавка для пружинного расширителя, расположенная на внутренней стороне кольца, имеет либо полукруглую, либо V-образную форму.

Упругость как таковая обеспечивается за счет спиральной нажимной пружины из жаропрочной пружинной стали. Она расположена внутри кольца и прижимает его к стенке цилиндра. Во время эксплуатации пружина плотно прилегает к обратной стороне кольца, образуя с ним единое целое. Хотя пружина в кольце не прокручивается, всё кольцо в целом – так же, как и другие кольца – свободно вращается в кольцевой канавке. У состоящих из 2-х частей маслосъемных поршневых колец радиальное давление всегда распределяется симметрично, так как давление прижима имеет одинаковую величину по всей окружности спиральной пружины.

Шлифование пружин по наружному диаметру, более плотное расположение витков в области замка поршневого кольца и защита тефлоновой оболочкой позволяют увеличить срок службы пружин. За счет этих мер уменьшается износ от трения между кольцом и спиральной пружиной. Собственно кольца маслосъемных колец из двух частей изготавливают из серого чугуна или стали.

Маслосъемное коробчатое кольцо с прорезями и пружинным расширителем

Самый простой тип конструкции, обеспечивающий более эффективное уплотнение в сравнении с обычным коробчатым маслосъемным кольцом с прорезями.

Маслосъемное коробчатое кольцо с параллельными фасками и пружинным расширителем

Кольцо имеет такую же форму рабочей поверхности, как и у обычного коробчатого маслосъемного кольца с параллельными фасками, однако обеспечивает более эффективное уплотнение.

Кольцо имеет такую же форму рабочей поверхности, как и у обычного коробчатого маслосъемного кольца со сходящимися фасками, однако обеспечивает более эффективное уплотнение. Маслосъемные поршневые кольца этого типа находят самое широкое применение. Их можно использовать на любых моделях двигателей.

Это кольцо имеет такие же свойства, как у традиционного коробчатого маслосъемного кольца со сходящимися фасками и пружинным расширителем, однако отличается повышенной износостойкостью и, следовательно, более длительным сроком службы. Поэтому оно оптимально подходит для дизельных двигателей.

Это кольцо изготавливается из профильной листовой стали и со всех сторон покрыто износозащитным слоем. Оно отличается очень высокой гибкостью и ломается реже, чем указанные выше кольца из серого чугуна. Отвод масла из полости между рабочими поясками осуществляется через круглые штампованные отверстия. Маслосъемные поршневые кольца этого типа используются преимущественно на дизельных двигателях.

Маслосъемные поршневые кольца из 3-х частей

Данные маслосъемные кольца состоят из 3-х частей: двух тонких стальных пластинок (колец) и распорной пружинырасширителя, прижимающей кольца к стенкам цилиндра. Маслосъемные поршневые кольца со стальными пластинками либо имеют хромированные рабочие поверхности, либо со всех сторон обработаны азотированием.

Последние отличаются повышенной износостойкостью как в области pабочей поверхности, так и в месте контакта пружины-расширителя и пластинок (вторичный износ).

Состоящие из 3-х частей маслосъемные поршневые кольца оптимально прилегают к стенкам цилиндров и находят применение преимущественно в бензиновых двигателях легковых автомобилей.

3.3. Типичная комплектация поршня кольцами

Комплексные требования, предъявляемые к поршневым кольцам, не могут быть выполнены при использовании только одного поршневого кольца. Это можно осуществить только с помощью нескольких поршневых колецразличных типов. В современном автомобильном моторостроении устоявшимся решением является комбинация из компрессионного поршневого кольца, комбинированного компрессионного и маслосъемного поршневого кольца и отдельного маслосъемного поршневого кольца. Поршни с более чем тремя кольцами встречаются сегодня сравнительно редко.

- Компрессионное поршневое кольцо

- Комбинированное компрессионное и маслосъемное поршневое кольцо

3.4. Наиболее подходящее поршневое кольцо

Не существует ни лучшего поршневого кольца, ни лучшей комплектации поршня кольцами. Каждое поршневое кольцо является «специалистом» в своей области. В конечном счете, любое исполнение и сочетание колец представляют собой компромисс для удовлетворения абсолютно разным и отчасти противоположным требованиям. Изменение в отношении хотя бы одного поршневого кольца может нарушить баланс работы всего комплекта колец.

Окончательный подбор поршневых колец для двигателя новой конструкции всегда осуществляется как на основании результатов интенсивных тестов на испытательном стенде, так и с учетом нормальных условий эксплуатации.

Приведенная ниже таблица не претендует на полноту, однако показывает в целом, как различные характеристики колец отражаются на их различных функциях.

4. Поршневое кольцо: термины

- Зазор в замке ненапряженного поршневого кольца

- Стыковые концы

- Спинка кольца (напротив стыковых концов)

- Рабочая поверхность кольца

- Боковая поверхность кольца

- Внутренняя поверхность кольца

- Тепловой зазор (зазор в холодном состоянии)

- Диаметр цилиндра

- Радиальная толщина стенки

- Осевой зазор

- Высота поршневого кольца

- Диаметр цилиндра

- Внутренний диаметр канавки

- Высота канавки

- Радиальный зазор

5. Конструкция и форма поршневых колец

5.1. Материалы для изготовления поршневых колец

Материалы для изготовления поршневых колец подбираются с учетом антифрикционных свойств и условий, при которых поршневые кольца должны работать. Высокая эластичность и коррозионная стойкость важны так же, как и высокая устойчивость к повреждениям при экстремальных условиях эксплуатации. Серый чугун до сих пор является основным материалом, из которого изготавливаются поршневые кольца. С трибологической точки зрения, серый чугун и содержащиеся в нем графитовые включения обеспечивают оптимальные свойства при работе в аварийном режиме (сухое смазывание графитом).

Эти свойства важны особенно тогда, когда прекращается смазывание моторным маслом и масляная пленка уже разрушена. Кроме того, графитовые жилки в структуре кольца служат в качестве масляных резервуаров и противодействуют разрушению масляной пленки при неблагоприятных условиях эксплуатации.

Используемые материалы на основе серого чугуна

- Чугун с пластинчатой структурой графита (чугун с пластинчатым графитом), легированный и нелегированный

- Чугун с глобулярной структурой графита (чугун с шаровидным графитом), легированный и нелегированный

В качестве стальных материалов используются хромистая сталь с мартенситной микроструктурой и пружинная сталь. Для повышения износостойкости поверхность материалов подвергают упрочнению. Это осуществляется, как правило, путем азотирования.*

*В технической литературе под термином азотирование понимается процесс обогащения азотом (подачи азота) с целью упрочнения поверхности стали. Азотирование выполняется, как правило, при температуре от 500 до 520 °C; время обработки составляет от 1 до 100 часов. В результате диффузии азота на поверхности заготовки образуется очень твердый поверхностный связующий слой из нитрида железа. В зависимости от времени обработки, он может достигать толщины в 10–30 мкм. Наиболее распространенными методами являются азотирование в соляной ванне (например, коленчатых валов), газовое азотирование (поршневых колец) и плазменное азотирование.

5.2. Материалы для покрытия pабочей поверхности

С полным покрытием рабочей кромки

С покрытием центра рабочей кромки

С частичным покрытием рабочей кромки

На рабочие пояски или pабочие поверхности поршневых колец можно нанести покрытия, улучшающие трибологические свойства. При этом первоочередное значение отводится повышению износостойкости, а также обеспечению смазывания и уплотнения в экстремальных условиях. Материал покрытия должен быть совместим как с материалами, из которых изготовлены поршневое кольцо и стенка цилиндра, так и со смазывающей средой. Нанесение покрытий на рабочие поверхности поршневых колец находит широкое применение. На поршневые кольца серийных двигателей часто наносят покрытия из хрома, молибдена и феррооксида.

Трибология (греч.: учение о трении) изучает порядок взаимодействия поверхностей тел, движущихся относительно друг друга. Эта наука занимается описанием трения, износа и смазывания.

5.2.1. Молибденовые покрытия

Во избежание следов прижога рабочая поверхность компрессионных (не маслосъемных) поршневых колец может быть наполнена молибденом или полностью им покрыта. Для этого используются методы как газопламенного, так и плазменного напыления. Благодаря высокой температуре плавления молибдена (2620 °C) обеспечивается чрезвычайно высокая термостойкость. Кроме того, технология нанесения покрытий приводит к образованию пористой структуры материала. В микропустотах, образующихся при этом на рабочей поверхности кольца (Рис. 2), может скапливаться моторное масло. За счет этого обеспечивается наличие моторного масла для смазывания рабочей поверхности кольца даже при экстремальных режимах эксплуатации.

Свойства

- Высокая термостойкость

- Оптимальные свойства при работе в аварийном режиме

- Мягче хрома

- Износостойкость ниже, чем у колец с хромовым покрытием (повышенная восприимчивость к загрязнениям)

- Повышенная восприимчивость к вибрациям поршневого кольца (из-за этого возможно крошение молибдена при экстремальных нагрузках, например, при детонационном сгорании и прочих нарушениях режима сгорания)

5.2.2. Гальванические покрытия

Хромовые покрытия

Большинство хромовых покрытий наносится гальваническим способом.

Свойства

- Длительный срок службы (износостойкость)

- Твердая, устойчивая поверхность

- Снижение износа цилиндров (примерно на 50 % в сравнении с поршневыми кольцами без покрытия)

- Свойства при работе в аварийном режиме хуже, чем у молибденовых покрытий

- По причине высокой износостойкости приработка длится дольше, чем у неармированных поршневых колец, маслосъемных поршневых колец со стальными пластинками или маслосъемных поршневых колец U-Flex.

Покрытия CK (Хромовая керамика) И DC (Diamond coated)

Данные покрытия состоят из нанесенного гальваническим способом слоя хрома с сеткой микротрещин, в которые прочно внедрены твердые материалы. В качестве заполнителя используются керамика (CK) или микроалмазы (DC).

Свойства

- Минимальные потери на трение благодаря чрезвычайно гладкой поверхности

- Максимальная износостойкость и длительный срок службы за счет заполнения твердыми материалами

- Высокая устойчивость к появлению следов прижога

- Незначительный самоизнос слоя, нанесенного на поршневое кольцо, при сохранении незначительного износа цилиндра

Покрытия PVD

PVD, сокращенно от «Physical Vapour Deposition» (физическое осаждение из парообразной фазы), – это вакуумная технология нанесения покрытий, при которой слои из высокопрочных материалов (CrN, нитрид хрома (III)) напрямую напыляются на поверхность поршневых колец.

Свойства

- Благодаря чрезвычайно гладкой поверхности, потери на трение сводятся к минимуму.

- За счет очень тонкой и плотной структуры слоя высокой твердости обеспечивается очень высокая износостойкость.

- Ввиду высокой износостойкости контур кольца сохраняется на протяжении более длительного времени эксплуатации. Это позволяет, к примеру, дополнительно снизить упругость маслосъемного поршневого кольца с покрытием PVD, что дает значительные преимущества в отношении потерь на трение.

5.3. Отслаивание покрытий

В некоторых случаях происходит отслаивание напыленных на рабочие поверхности слоев молибдена и феррооксида. Причиной этого являются, главным образом, ошибки при монтаже поршневых колец (слишком сильное растягивание при установке на поршень или деформирование колец, как показано на Рис. 1). При неправильной установке кольца на поршень покрытие отслаивается только в области спинки кольца (Рис. 2). Отслаивание покрытия на стыковых концах указывает на вибрацию поршневого кольца в результате нарушения режима сгорания (например, при детонационном сгорании).

Рис. 1.

Рис. 2.

5.4. Обработка рабочих поверхностей (обтачивание, притирка, шлифование)

Рабочие поверхности неармированных поршневых колец из чугуна обрабатывают, как правило, только путем тонкого обтачивания. По причине быстрой приработки неармированных колец, их рабочие поверхности не подвергают притирке или шлифованию. Снабженные покрытием или закаленные рабочие поверхности колец либо шлифуют, либо притирают. Это связано с их высокой износостойкостью, из-за которой потребовалось бы слишком много времени на то, чтобы рабочие поверхности колец приобрели скругленную форму и начали обеспечивать надлежащее уплотнение. Возможными последствиями стали бы потеря мощности и высокий расход масла.

5.5. Выпуклая форма рабочей поверхности

Еще одна причина обработки притиркой или шлифованием связана с формой pабочей поверхности. У (неармированных) поршневых колец прямоугольного сечения pабочая поверхность спустя некоторое время приобретает выпуклую форму (Рис. 1), что связано с их возвратнопоступательным движением и движением в канавках (скручивание колец). Это положительно отражается на создании масляной пленки и сроке службы колец.

Рис. 1.

Рабочим поверхностям поршневых колец с покрытием придают слегка выпуклую форму еще в процессе изготовления. Благодаря этому не требуется их дополнительная приработка до желаемой формы. Это предотвращает усиленный износ в период приработки и, следовательно, повышенный расход масла. По причине точечного прилегания рабочей поверхности кольца достигается повышенное специфическое давление прижима к стенке цилиндра, благодаря чему улучшается уплотнение от прорыва газов и поступления масла. Кроме того, снижается риск образования кромочного контакта из-за еще пока острых кромок колец. Кромки колец с хромовым покрытием всегда сглаживают, чтобы предотвратить продавливание масляной пленки во время приработки. При неоптимальной конструкции кольца, твердое хромовое покрытие могло бы привести к значительному износу и повреждениям стенки цилиндра, выполненного из гораздо более мягкого материала.

Рабочие поверхности колец симметричной выпуклой формы (Рис. 2), образовавшейся в результате приработки или выполненной еще на стадии изготовления, обладают оптимальными антифрикционными свойствами и создают масляную пленку заданной толщины. Благодаря симметричной выпуклости, толщина масляной пленки при возвратно-поступательном движении поршня остается одинаковой. Силы, действующие на кольцо и обеспечивающие его скольжение по масляной пленке, одинаковы при движении поршня в обоих направлениях.

Рис. 2.

Если выпуклость создается еще в процессе изготовления, то существует возможность придания ей асимметричной формы для улучшения контроля расхода масла. В этом случае наивысшая точка выпуклости будет располагаться не по середине pабочей поверхности, а немного ниже (Рис. 3).

Рис. 3.

Асимметричное разделение pабочей поверхности позволяет формировать разные поверхности скольжения кольца при его возвратно-поступательном движении. При движении вверх кольцо, из-за увеличенной площади рабочей поверхности в верхней части, сильнее выталкивается маслом («кольцо всплывает»), в результате чего со стенки цилиндра снимается меньше масла. При движении вниз уменьшенная площадь в нижней части способствует тому, что кольцо меньше «всплывает» и, соответственно, снимает больше масла (Рис. 4 и 5). Таким образом, кольца с рабочими поверхностями асимметричной выпуклой формы позволяют также контролировать расход масла, особенно при неблагоприятных условиях эксплуатации в дизельных двигателях. Такие условия возникают, например, в результате продолжительной работы на режиме холостого хода после работы на режиме полной нагрузки, когда при последующем нажатии на педаль акселератора часто происходит выброс масла в выпускную систему и образование синего дыма.

Рис. 4.

Рис. 5.

5.6. Обработка поверхностей

В зависимости от исполнения, поверхности поршневых колец могут либо остаться необработанными, либо быть подвергнуты фосфатированию или омеднению. Это влияет только на антикоррозионные свойства колец. Новые необработанные кольца хотя и имеют красивый блеск, но абсолютно не защищены от образования ржавчины. Кольца, подвергнутые фосфатированию, имеют черную матовую поверхность и защиту от образования ржавчины за счет нанесенного на них слоя фосфата.

Омедненные кольца тоже хорошо защищены от ржавчины и имеют некоторую защиту от образования следов прижога в период приработки. Медь обладает определенным сухим смазочным эффектом, улучшая свойства при работе в аварийном режиме во время периода приработки.

Обработка поверхностей колец не имеет, однако, никакого влияния на их функциональность. Поэтому цвет поршневого кольца не является показателем его качества.

6. Назначение и свойства

6.1. Тангенциальное напряжение

Диаметр поршневых колец в свободном состоянии превышает диаметр установленных в цилиндр колец. Это необходимо для того, чтобы после установки кольца оказывали требуемое давление прижима по всей окружности цилиндра.

На практике сложно измерить давление прижима в цилиндре. Поэтому диаметральная сила, прижимающая кольцо к стенке цилиндра, определяется с помощью формулы, исходя из тангенциальной силы. Под тангенциальной силой понимают силу, необходимую для сжатия стыковых концов до образования теплового зазора

(Рис. 1). Тангенциальную силу измеряют с помощью гибкой стальной ленты, которую обматывают вокруг кольца. Эту ленту затягивают до тех пор, пока не достигается заданный тепловой зазор поршневого кольца. После этого значение тангенциальной силы считывают по динамометру. Если речь идет о маслосъемных поршневых кольцах, то измерение всегда выполняют с установленной пружиной-расширителем. Чтобы обеспечить точность измерений, измерительный прибор подвергают вибрации, что позволяет пружине-расширителю принять свое естественное положение за кольцом. Если измерения проводятся на состоящих из 3-х частей кольцах с пружиной и стальными пластинками, то в связи с их конструкцией требуется дополнительная осевая фиксация всего кольца, так как иначе стальные пластинки сместятся в сторону и измерение станет невозможным. На Рис. 1 схематически показан процесс измерения тангенциальной силы.

ЗАМЕЧАНИЕ

В результате радиального износа, вызванного полусухим трением или длительной эксплуатацией, поршневые кольца утрачивают тангенциальное напряжение. Поэтому измерять это напряжение имеет смысл только у новых колец с еще полным поперечным сечением.

Рис. 1.

6.2. Распределение радиального давления

Радиальное давление зависит от модуля эластичности материала, зазора в замке ненапряженного поршневого кольца и, не в последнюю очередь, от поперечного сечения кольца. Различают два основных вида распределения радиального давления. Самым простым видом является симметричное распределение радиального давления (Рис. 2). Оно встречается, прежде всего, у составных маслосъемных поршневых колец, состоящих из собственно упругого кольца или стальных пластинок с относительно низким внутренним напряжением. Установленная внутри пружина-расширитель прижимает кольцо или, соответственно, стальные пластинки к стенке цилиндра. В результате того, что пружина-расширитель в сжатом состоянии (после установки) прижимается к обратной стороне кольца или стальных пластинок, радиальное давление распределяется симметрично.

Рис. 2.

У компрессионных поршневых колец четырехтактных ДВС используется не симметричное распределение радиального давления, а грушевидное (позитивно-овальное), которое препятствует вибрации стыковых концов колец на высоких оборотах (Рис. 3). Вибрация всегда начинается на стыковых концах и передается от них к кольцу по всей его окружности. Под действием увеличенного усилия прижима, стыковые концы поршневого кольца сильнее прижимаются к стенке цилиндра, благодаря чему вибрация кольца эффективно снижается или прекращается.

Рис. 3.

6.3. Увеличение давления прижима под действием давления сгорания

Гораздо более важным, чем внутреннее напряжение колец, является увеличение давления прижима, образующееся в результате сгорания смеси во время работы двигателя.

До 90 % общего усилия прижима первого компрессионного поршневого кольца создается за счет давления сгорания во время такта рабочего хода. Как показано на Рис. 1, компрессионное поршневое кольцо подвергается действию этого давления с задней стороны и сильнее прижимается к стенке цилиндра. Увеличенное усилие прижима воздействует главным образом на первое компрессионное кольцо и в меньшей степени на второе компрессионное кольцо.

Давление газов на второе поршневое кольцо может регулироваться за счет изменения теплового зазора первого компрессионного поршневого кольца.

Рис. 1. Увеличение давления прижима

При небольшом увеличении этого зазора, давление сгорания, действующее на обратную сторону второго компрессионного поршневого кольца, повышается, что также приводит к усилению прижима. При увеличении количества компрессионных поршневых колец, дальнейшего увеличения давления прижима под действием давления образующихся при сгорании газов, начиная со второго кольца, не происходит.

Маслосъемные поршневые кольца работают только за счет своего внутреннего напряжения. Ввиду особой формы этих колец, давление газов не вызывает увеличения усилия прижима. Кроме того, распределение силы на поршневом кольце зависит от формы рабочей поверхности поршневого кольца. У конических колец и шлифованных компрессионных поршневых колец выпуклой формы давление газов действует также в зазоре между рабочей поверхностью поршневого кольца и стенкой цилиндра, противодействуя давлению газов за поршневым кольцом (см. главу 1.3.1 «Компрессионные поршневые кольца»).

Осевое усилие, прижимающее компрессионное поршневое кольцо к нижней боковой поверхности канавки, возникает только за счет давления газов. Внутреннее напряжение колец в осевом направлении не действует.

ЗАМЕЧАНИЕ

Во время работы на режиме холостого хода, из-за снижения степени наполнения цилиндров наблюдается уменьшение усилия прижима колец. Это особенно заметно у дизельных двигателей. Двигатели, которые долго работают на холостом ходу, имеют повышенный расход масла, так как из-за снижения воздействия давления газов ухудшается процесс съема масла. Часто после длительной работы на режиме холостого хода и последующего нажатия на педаль акселератора, двигатели выбрасывают из выхлопной трубы клубы синего дыма. Это связано со скоплением масла в цилиндрах и в выпускной системе и его сгоранием после нажатия на педаль акселератора.

6.4. Специфическое давление прижима

Рис. 2 и Рис. 3. Упругость кольца и специфическое усилие прижима

Специфическое давление прижима зависит от упругости кольца и площади его прилегания к стенке цилиндра.

Удвоение значения специфического усилия прижима возможно двумя способами: либо за счет удвоения значения упругости кольца, либо путем уменьшения вдвое площади прилегания кольца в цилиндре. На Рис. 2 и Рис. 3 видно, что результирующее усилие (специфическое усилие прижима = усилие × площадь), действующее на стенку цилиндра, всегда остается неизменным, несмотря на то, что упругость кольца увеличивают или, соответственно, уменьшают вдвое.

ВНИМАНИЕ!

При оценке давления прижима и уплотняющих свойств недостаточно учитывать только упругость кольца. Сравнивая поршневые кольца, всегда необходимо обращать внимание также на площадь pабочей поверхности.

На новых двигателях всё чаще устанавливают более плоские кольца, чтобы уменьшить внутреннее трение в двигателе. Это возможно, однако, только за счет уменьшения эффективной площади контакта кольца со стенкой цилиндра. При уменьшенной вдвое высоте кольца снижаются также вдвое упругость поршневого кольца и, следовательно, трение.

Поскольку оставшееся усилие действует на уменьшенную площадь, специфическое давление прижима на стенку цилиндра (усилие × площадь) при уменьшенных вдвое площади и упругости остается таким же, как и при увеличенных вдвое площади и упругости.

6.5. Тепловой зазор

Тепловой зазор (Рис. 1) – это важная особенность конструкции, необходимая для обеспечения надлежащей работы поршневых колец. Его можно сравнить с зазором в приводе впускных и выпускных клапанов. При нагреве компонентов из-за естественного теплового расширения происходит увеличение их длины или, соответственно, диаметра. В зависимости от разности рабочей температуры и температуры окружающей среды, требуется определенный зазор в холодном состоянии, чтобы обеспечить надлежащую работу при рабочей температуре.

Рис. 1. Тепловой зазор в смонтированном состоянии

Основным условием для корректной работы поршневых колец является их свободное вращение в канавках.

Заклиненные в канавках поршневые кольца не обеспечивают ни уплотнения, ни отвода тепла. Тепловой зазор, который должен всё ещё присутствовать и при рабочей температуре, гарантирует, что окружность расширенного под действием тепла поршневого кольца всегда будет меньше окружности цилиндра. Если, в результате теплового расширения поршневого кольца, тепловой зазор полностью исчезнет, то его стыковые концы начнут давить друг на друга. При дальнейшем увеличении такого давления произойдет деформация поршневого кольца, вызванная увеличением длины его окружности в результате нагрева. Поскольку при тепловом расширении поршневое кольцо не имеет возможности раздвигаться в радиальном направлении, увеличение длины его окружности может быть скомпенсировано только в осевом направлении. На Рис. 2 показано, как деформируется кольцо при недостаточном пространстве в цилиндре.

Рис. 2.

Приведенные ниже вычисления на примере поршневого кольца диаметром 100 мм показывают, как изменяется длина его окружности при рабочей температуре.

В данном примере для обеспечения надлежащей работы кольца требуется тепловой зазор не менее 0,6 мм. Однако, в результате нагрева при рабочей температуре происходит не только расширение поршня и поршневых колец, но также увеличивается внутренний диаметр цилиндра.

По этой причине тепловой зазор может быть немного меньше рассчитанного. Тем не менее, под действием тепла диаметр цилиндра увеличивается в гораздо меньшей степени, чем поршневое кольцо. Это объясняется тем, что, во-первых, структура блока цилиндров жестче, чем у поршня. Во-вторых, поверхность цилиндра нагревается не так сильно, как поршень с поршневыми кольцами.

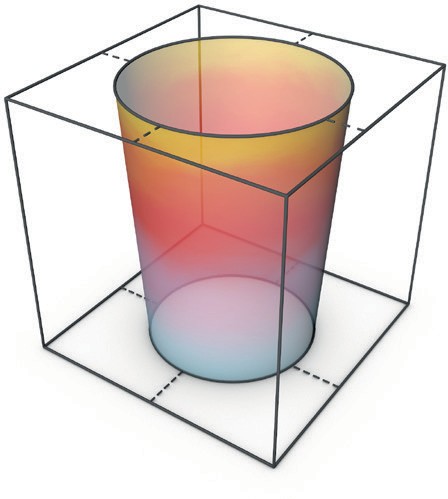

К тому же, внутренний диаметр цилиндра увеличивается неравномерно по всей рабочей поверхности цилиндра. Под действием теплоты сгорания верхняя часть цилиндра расширяется сильнее, чем нижняя. В результате неравномерного теплового расширения цилиндра происходит отклонение от цилиндрической формы, которая слегка принимает форму воронки (Рис. 3).

Рис. 3. Цилиндр в форме воронки при рабочей температуре

6.6. Уплотнительные поверхности поршневых колец

Поршневые кольца обеспечивают уплотнение не только со стороны pабочей поверхности, но и в области нижней боковой поверхности. Рабочая поверхность кольца отвечает за уплотнение между кольцом и стенкой цилиндра, а нижняя боковая поверхность канавки служит для уплотнения обратной стороны кольца. Поэтому требуется плотное прилегание кольца не только к стенке цилиндра, но и к нижней боковой поверхности канавки поршня (Рис. 1). При отсутствии плотного прилегания, масло или отработанные газы могут проникать через обратную сторону кольца.

Приведенные рисунки наглядно показывают, что в результате износа (из-за загрязнений или длительной эксплуатации) больше не обеспечивается уплотнение обратной стороны кольца и через поршневую канавку поступает большее количество газов и масла. Поэтому устанавливать новые кольца в изношенные канавки не имеет смысла. Неровности на боковой поверхности канавки препятствуют плотному прилеганию кольца, а увеличенная по высоте канавка позволяет кольцу перемещаться в больших пределах. Из-за увеличения зазора по высоте нарушается правильное расположение кольца в канавке, в результате чего кольцо гораздо легче отделяется от нижней боковой поверхности канавки, происходит откачка масла (Рис. 2 и Рис. 3), возникает вибрация кольца и ухудшается уплотнение. Кроме того, pабочая поверхность кольца приобретает чрезмерно выпуклую форму. Это приводит к увеличению толщины масляной пленки и повышению расхода масла.

Рис. 1. Уплотнение за счет нижней боковой поверхности канавки

Рис. 2.

Рис. 3.

6.7. Дросселирующая щель и прорыв газов

Поскольку конструкция используемых в моторостроении поршневых колец не обеспечивает 100%-ого уплотнения, возникает прорыв так называемых картерных газов.

Отработанные газы через мельчайшие зазоры, имеющиеся в области поршней и поршневых колец, проникают в картер двигателя. При этом количество проникающих газов определяется по размерам дросселирующего окна (x и y на Рис. 4), которые следуют из значений теплового зазора и половины рабочего зазора поршня. В действительности, дросселирующее окно, в отличие от изображенного на рисунке, ничтожно мало.

Рис. 4. Дросселирующее окно

В качестве ориентира, максимальное значение количества прорывающихся газов принимают равным 0,5 % от количества потребляемого двигателем воздуха. Количество газов, прорывающихся в картер во время работы двигателя, зависит от положения поршневых колец. Если тепловые зазоры первого и второго компрессионных поршневых колец располагаются в кольцевых канавках друг над другом, то прорыв газов слегка увеличивается.

В процессе работы двигателя такая ситуация повторяется регулярно, так как кольца совершают в канавках несколько оборотов в минуту. Если же тепловые зазоры колец оказываются на противоположных сторонах поршня, то из-за увеличения пути через уплотняющий лабиринт прорыв газов слегка уменьшается. Отработанные газы, проникающие в картер, отводятся системой вентиляции картера обратно во впускной тракт и далее попадают в камеры сгорания. Необходимость такого решения вызвана тем, что эти газы вредны для здоровья. В результате повторного сгорания в двигателе они обезвреживаются. Вентиляция также необходима для снижения давления в картере, иначе избыточное давление в его полости приводило бы к увеличению утечек масла через уплотнительные сальники коленчатого вала двигателя.

Повышенный прорыв газов связан либо со значительным износом поршневых колец в результате их длительной эксплуатации, либо с наличием трещин в днище поршня, через которые отработанные газы проникают в картер. Кроме того, нарушение геометрии цилиндров также приводит к увеличению прорыва газов в картер.

На стационарных двигателях или на двигателях, установленных на испытательном стенде, прорыв газов постоянно измеряется, контролируется и используется в качестве показателя, предупреждающего о возникновении повреждений в двигателе. Если измеренное количество прорывающихся газов превышает максимально допустимое значение, двигатель автоматически отключается. Это позволяет избежать серьезных и дорогостоящих повреждений двигателя.

Рис. 1.

Зазор кольца по высоте (Рис. 1) не является результатом износа кольцевой канавки. Это важный функциональный параметр, обеспечивающий правильное функционирование поршневых колец. Благодаря наличию зазора у кольца по высоте, возможно его свободное вращение в кольцевой канавке.

Величина зазора должна быть достаточной, чтобы кольцо не заклинивало при рабочей температуре и чтобы давление сгорания, действующее в канавке на обратную сторону кольца, было достаточным.

С другой стороны, зазор кольца по высоте не должен быть слишком большим, так как иначе снижается стабильность положения кольца в осевом направлении. В результате этого усиливается склонность кольца к вибрации и чрезмерному скручиванию. Это приводит к неблагоприятному износу поршневых колец (чрезмерная выпуклость рабочей поверхности) и повышенному расходу масла.

6.9. Скручивание колец

Наличие у поршневых колец внутренних углов или фасок приводит к скручиванию колец в напряженном, установленном состоянии. Кольца в ненапряженном состоянии (на поршне, не установленном в двигатель) не скручиваются (Рис. 2) и ровно лежат в кольцевых канавках.

Установленное в двигатель кольцо, т. е. кольцо в напряженном состоянии, отклоняется в более слабую сторону, где из-за наличия внутренней фаски или внутреннего угла материала меньше. Происходит скручивание кольца.

В зависимости от расположения фаски или угла – у нижней или верхней кромки – различают положительное или отрицательное скручивание кольца (Рис. 3 и 4).

Рис. 2.

Рис. 3.

Рис. 4.

Скручивание колец в условиях эксплуатации

Положительное и отрицательное скручивание колец проявляется тогда, когда на кольцо не действует давление сгорания (Рис. 5). Как только давление сгорания начинает действовать в кольцевой канавке, поршневое кольцо плотно прижимается к её нижней боковой поверхности, за счет чего улучшается контроль расхода масла (Рис. 6).

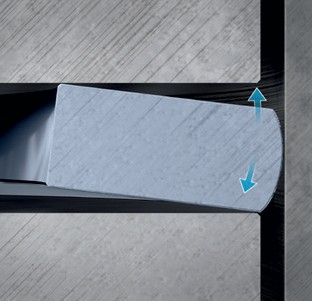

Кольца прямоугольного сечения (цилиндрические кольца) и конические кольца с положительным скручиванием всегда обладают хорошими маслосъемными свойствами. При возникновении трения о стенку цилиндра во время движения поршня вниз такие кольца всё-таки могут слегка отделиться от нижней боковой поверхности канавки, что приведет к проникновению в зазор масла и повышению его расхода.

Кольцо с отрицательным скручиванием обеспечивает уплотнение кольцевой канавки по нижней боковой поверхности снаружи и по верхней боковой поверхности внутри. За счет этого блокируется проникновение в канавку масла. Таким образом, кольца с отрицательным скручиванием способствуют снижению расхода масла, особенно на режимах частичной нагрузки и при наличии разрежения в камере сгорания (режим принудительного холостого хода). У конических колец с отрицательным скручиванием угол наклона pабочей поверхности примерно на 2° больше, чем у обычных конических колец. Это необходимо по причине того, что из-за отрицательного скручивания угол наклона частично уменьшается.

Рис. 5. Отсутствие давления сгорания

Рис. 6. Наличие давления сгорания

6.10. Способность поршневых колец прилегать к стенкам цилиндров

Под способностью поршневого кольца прилегать к стенкам цилиндра понимают его адаптацию к форме стенки цилиндра для обеспечения эффективного уплотнения. Эта способность зависит от эластичности коробчатого кольца (у маслосъемных поршневых колец из 2-х частей) или, соответственно, стальных пластинок (у маслосъемных поршневых колец из 3-х частей), а также от давления прижима кольца/кольцевой детали к стенке цилиндра.

При этом способность кольца прилегать к стенке цилиндра тем лучше, чем эластичнее кольцо/кольцевая деталь и чем выше давление прижима. Высокие кольца и кольца с большим поперечным сечением обладают высокой жесткостью, а также вызывают увеличение сил инерции во время работы по причине большей массы. Поэтому их способность прилегать к стенкам цилиндров хуже, чем у более плоских колец и колец с малым поперечным сечением и, следовательно, с уменьшенными силами инерции.

Оптимальную способность прилегать к стенкам цилиндров имеют маслосъемные поршневые кольца из 2-х или 3-х частей, поскольку они состоят из очень гибкой кольцевой детали или очень гибких стальных пластинок, без необходимости при этом обладать высокой упругостью.

Как уже было описано, усилие прижима маслосъемных поршневых колец, состоящих из 2-х или 3-х частей, обеспечивается за счет соответствующей пружины-расширителя. Кольцевая деталь и стальные пластинки обладают высокой гибкостью и легко адаптируются.

Хорошая способность поршневых колец прилегать к стенкам цилиндров особенно важна тогда, когда отверстия цилиндров теряют круглую форму. Это происходит в результате деформаций (тепловых и механических) или ошибок при ремонтной обработке и монтаже.

Рис. 1.

6.11. Движения поршневых колец

Вращение колец

Для того, чтобы обеспечивалась успешная приработка и дальнейшее оптимальное уплотнение, поршневые кольца должны свободно вращаться в кольцевых канавках. Вращение колец возникает как благодаря хонингованию (перекрестное шлифование), так и в результате качания поршней в верхней и нижней мертвых точках. При малых углах хонингования кольца вращаются медленнее, при больших углах частота их вращения увеличивается. Кроме того, вращение колец зависит от частоты вращения коленчатого вала двигателя. Для общего представления: поршневые кольца совершают в среднем от 5 до 15 оборотов в минуту.

В двухтактных двигателях кольца заблокированы от вращения. Это позволяет избежать попадания стыковых концов в газовые каналы. Двухтактные двигатели используются преимущественно на двухколесных транспортных средствах, в садовых инструментах и т. п. В этом случае допускается, что блокировка вращения колец приводит к их неравномерному износу, возможному нагарообразованию в кольцевых канавках и сокращению срока службы. Данное исполнение в любом случае рассчитано на более короткий срок службы двигателя. К пробегу автомобилей с обычным четырехтактным двигателем предъявляются гораздо более высокие требования.

Смещение замков поршневых колец на 120° относительно друг друга во время монтажа служит только для улучшения запуска нового двигателя. В процессе последующей эксплуатации поршневые кольца могут занимать в кольцевых канавках любое положение, если их вращение не блокируется преднамеренно, путем конструктивных изменений (двухтактные двигатели).

Вращение вокруг оси

В идеальном случае кольца должны прилегать к нижним боковым поверхностям канавок. Это важно для обеспечения уплотняющей функции колец, так как они уплотняют не только в области рабочих поверхностей, но и в области нижних боковых поверхностей. Нижняя боковая поверхность канавки уплотняет от проникновения газов или масла на обратную сторону кольца. Рабочая поверхность поршневого кольца уплотняет его переднюю сторону, прилегающую к стенке цилиндра (см. главы, начиная с 1.6.6 «Уплотнительные поверхности поршневых колец»).

В результате возвратно-поступательного движения поршня и изменения направления его движения, на кольца воздействуют также силы инерции, из-за которых кольца отделяются от нижних боковых поверхностей канавок. Вызванное силами инерции отделение поршневых колец от нижних боковых поверхностей канавок сдерживается имеющейся внутри канавок масляной пленкой. Проблемы здесь возникают в основном тогда, когда кольцевые канавки и, следовательно, зазоры колец по высоте, увеличиваются в результате износа. Это приводит к отделению кольца от поверхности прилегания к поршню и к его вибрации, которая начинается на стыковых концах. В результате поршневое кольцо перестает уплотнять, и расход масла увеличивается.

Это происходит, прежде всего, во время такта впуска, когда при движении поршня вниз и образовании разрежения в камере сгорания, кольцо отделяется от дна канавки и масло, проникшее к задней стороне кольца, всасывается в камеру сгорания. В процессе выполнения трех остальных тактов кольца прижимаются к канавкам нижней боковой поверхностью под действием давления в камере сгорания.

Радиальное движение

В принципе, кольца совершают радиальные движения не сами по себе, а в результате движения поршня внутри цилиндра, при котором он соприкасается то с одной, то с другой стенкой цилиндра (перекладка поршня). Это происходит как в верхней, так и в нижней мертвых точках положения поршня. В результате кольца совершают в кольцевых канавках радиальное движение. Это приводит к измельчению образовавшегося слоя масляного нагара (особенно при использовании колец трапециевидного сечения), а также к вращению колец, обработанных перекрестным шлифованием.

Скручивание колец

В результате действия сил инерции, скручивания колец и наличия зазоров по высоте, кольца совершают движения, показанные стрелками на рисунках. Как описано в 5.5 «Выпуклая форма рабочей поверхности», рабочая поверхность поршневых колец приобретает со временем выпуклую форму.

Поршневые кольца - это незамкнутые кольца, которые с небольшим зазором посажены в канавках поршней. Поговорим про поршневые кольца двигателя автомобиля, какие бывают и их основное предназначение.

Какие бывают?

Компрессионные кольца - предотвращают порыв газов из камеры сгорания в картер. Наружный диаметр кольца в свободном состоянии больше внутреннего диаметра цилиндра, поэтому часть кольца вырезана. Вырез в поршневом кольце называют замком.Маслосъемные кольца - препятствуют проникновению масла из картера в камеру сгорания, снимая излишки масла со стенки цилиндра. Их устанавливают ниже уровня компрессионных. Они в отличии от компрессионных колец имеют сквозные прорези.

Некоторые производители изначально конструируют двигатели с повышенным расходом масла на угар из-за особой конструкции поршневых колец. Это делается, во-первых, ради снижения потерь на трения; во-вторых, ради меньшего износа цилиндро-поршневой группы; в-третьих, освежается масло внутри большого межсервисного интервала.

Из чего делают?

Одним из материалов, использованных для поршневых колец - чугун. Его структура позволяет ему удерживать масло, уменьшая износ. Широко используется также производная от ковкого чугуна - пластичный чугун. Он обладает большинством качеств чугуна и может упруго деформироваться, что облегчает установку колец.Поршневые кольца, сделанные из нержавеющей стали, являются усовершенствованием хромированных чугунных колец. По сути, нержавеющая сталь является материалом, в который входит большое количество хрома. И такие кольца имеют свойства, аналогичные свойствам хромированных колец. Нержавеющая сталь также имеет способность противостоять высокой температуре, превосходящую хромированный чугун.

Для увеличения срока службы колец и обеспечения быстрой их приработки созданы молибденовые кольца. Его основа из чугуна с молибденовым покрытием. Молибден обладает многими противоизносными свойствами хрома, а в некоторых случаях может иметь большую сопротивляемость износу. С течением времени молибденовые кольца стали основными в двигателях, так как они долговечны, относительно легко прирабатываются и более надежны.

Верхние компрессионные кольца

Существует много конфигураций верхнего компрессионного кольца и различия трудно уловимы. К примеру, кольцо может иметь преднамеренное небольшое перекручивание. Другими словами, верхняя и нижняя поверхности кольца не лежат плоско в канавке для кольца, а слегка наклонены, и только верхний или нижний край лицевой поверхности контактирует с отверстием цилиндра. Кольца сконструированы таким образом, чтобы ускорить приработку поверхностей поршневых колец и стенок цилиндров и помогать уплотнению кольца в верхней и нижней частях канавки для кольца. Величина перекручивания кольца очень мала и оно обычно делается путем стачивания фаски на внутреннем крае кольца.

Кольца сконструированы таким образом, чтобы ускорить приработку поверхностей поршневых колец и стенок цилиндров и помогать уплотнению кольца в верхней и нижней частях канавки для кольца. Величина перекручивания кольца очень мала и оно обычно делается путем стачивания фаски на внутреннем крае кольца.

Второе компрессионное и маслосъемное кольца

Основная задача второго компрессионного кольца - обеспечение дополнительного уплотнения после верхнего маслосъемного кольца. Из-за этого второе кольцо обычно «следит» только за газами, которые проходят мимо верхнего кольца, а давление и температура отличаются от значений для верхнего компрессионного кольца. Соответственно материалы и конструкция второго кольца являются менее критичными.Второе кольцо имеет важную дополнительную функцию: оно помогает маслосъемному кольцу, действуя как «скребок», предотвращает попадание излишнего масла в камеру сгорания и возникновение детонации.

Некоторые вторые компрессионные кольца специально сделаны скошенными, чтобы содействовать работе маслосъемного кольца, а скос наименьший у верхнего края кольца. При этом оно стремится двигаться поверх масла при движении вверх в цилиндре и будет удалять масло при движении вниз. Если удаление масла является проблемой, то такой тип кольца принудительно удаляет масло, хотя второе кольцо с плоской поверхностью вместе с маслосъемным кольцом «нормального» усилия - это все, что нужно.

Второе компрессионное кольцо без зазора является новой конструкцией.

Используемый здесь термин «без зазора» в чем-то неправильный, т. к. невозможно изготовить кольцо полностью без зазора - его будет невозможно установить на поршень, и кольцо будет нерегулируемым даже при самых малых отклонениях формы отверстия цилиндра от окружности. Не смотря на это, кольцо можно сделать без видимого зазора для газов, проходящих мимо кольца.

Второе компрессионное кольцо без зазора является новой конструкцией.

Используемый здесь термин «без зазора» в чем-то неправильный, т. к. невозможно изготовить кольцо полностью без зазора - его будет невозможно установить на поршень, и кольцо будет нерегулируемым даже при самых малых отклонениях формы отверстия цилиндра от окружности. Не смотря на это, кольцо можно сделать без видимого зазора для газов, проходящих мимо кольца.

При использовании этих колец двигатель прирабатывается быстрее в процессе обкатки, и он выдает немного большую мощность при проверке на стенде.

Потребность в беззазорных кольцах зависит от того, как работают другие кольца. Если верхнее компрессионное кольцо обеспечивает качественное уплотнение, то беззазорное второе компрессионное кольцо менее важно. В реальности дело обстоит не так и второе беззазорное компрессионное кольцо может быть средством при получении большей мощности.

Маслосъемные кольца важны для функционирования двигателей, особенно при использовании низкооктанового бензина. Моторное масло загрязняет камеры сгорания и головки поршней, что вызовет снижение мощности.