Yağ sıyırıcı halkası nasıl oturmalıdır? Yağ sıyırıcı halkalar ve artan yağ tüketimi

Acemi sürücüler için bu sadece bir tür kelimedir: piston sıkıştırma halkaları. Daha net hale getirmek için, önce bu mekanizmanın ne olduğunu anlayalım.

Bir arabanın piston tertibatındaki sıkıştırma segmanının amacı

Bu karmaşık olmayan ürün, küçük bir boşluğa sahip açık bir dairedir (boyut olarak milimetrenin birkaç yüzde birine ulaşabilir). Halka, ister içten yanmalı ister buharlı olsun, bir pistonlu motora yerleştirilmiştir. Nerede kullanılırsa kullanılsın, üç ana işlevi yerine getirir. İlk olarak, yanma odalarını mükemmel şekilde kapatır. İkincisi, silindir duvarları boyunca bir ısı ileticidir - pistondan gelen ısıyı filtreler ve aşırı ısınmayı önler. Üçüncüsü, öyle görünüyor ki, bu kadar basit bir unsur, ama aynı zamanda, tabii ki kullanılıyorsa, motor yağı tüketimini de mükemmel bir şekilde azaltır.

Gördüğünüz gibi, fonksiyonlar önemlidir, dolayısıyla bu noktada piston segmanı olmayan bir motor hayal etmek imkansızdır. Öğemizin cihazını daha ayrıntılı olarak inceleyelim. Türü ne olursa olsun herkesin bir kilidi vardır, piston silindire girdiğinde milimetrenin birkaç yüzde biri kadar sıkıştırılan segmanımızın ucu arasında bir bağlantıdır. Sıkıştırma halkaları, arzu edileni yaratmak için hazneyi kapatmaya yarar. Çoğu zaman, enine kesitleri dikdörtgen bir şekle sahiptir ve en kenarda silindirik bir profile sahiptir. Çalışma sırasında hafifçe bükülebilir ve böylece alışmaya uyar.

Sıkıştırma ve yağ sıyırıcı halkalar - fark nedir?

Piston segmanları, sıkıştırma ve yağ sıyırıcı olarak ayrılmıştır.. Yağ sıyırıcı segmanlar her yerde kullanılmaz. Örneğin, iki zamanlı benzinli motorlarda, yağ yakıtla birlikte yandığı için bu kısım mantıklı değildir. Sonuçta, yağ sıyırıcı segmanın ana işlevi fazlalığı gidermektir. Bu küçük parçalar iki farklı tipte mevcuttur: dökme demir (yuvalı döküm) ve çelik (genişletici yaylar kullanılarak bileşik).

Sıkıştırma halkası, fazla sıvı ve havanın yanma odasına geçişini önlemelidir.

Sıkıştırma halkalarının çalışma prensibine sorunsuz bir şekilde geçiyoruz. Yüksek kaliteli ve verimli çalışacak güvenilir bir piston oluşturmak için dar piston segmanları kullanmak gerekir.. Serbest durumda halkanın daha büyük bir çapa sahip olduğunu ve kilitten dışarıya bir açıyla gittiğini belirtmekte fayda var. Halka takıldıktan sonra duvarlara daha sıkı bastırmayı sağlayan bu tasarımdır. Bu da parçamızın verimini artırıyor.

Halka ayrıca motorun çalışması sırasında çalışma gazı ve sıvının kuvveti ile aktif olarak bastırılır. Piston yivlerine kademeli olarak basınçla nüfuz ederler, bu da segman geriliminin kuvvetinden birçok kez daha fazladır. Onu oluktan dışarı iterler ve böylece, çalışma gazlarının krank odasını doldurmaya yönelik her türlü girişimini en aza indirirler.

Bir piston sıkıştırma segmanı nasıl arızalanabilir?

Motorun kararlı çalışması için bir halka yeterlidir. Örneğin, motoru zayıf olan scooter veya motosikletlerde, tek halkalı bir piston takılıdır. Ancak, scooter motorunu hesaba katmazsanız, bazı cihazlarda, piston üzerinde 5 veya daha fazlasının kullanılabileceği yüklü bir çalışma parçasına sahip pistonlar bulunur.

Bir arabanın herhangi bir parçası gibi, piston segmanları da bir kaza veya araç üzerindeki diğer fiziksel darbeler sırasında kırılabilir veya bir şekilde hasar görebilir. Çoğu zaman, pistonlar çalışma sırasında çok sayıda yüksek yükten kırılır.

Kırılma testi sırasında, darbe bölgesinin yüzeyinde, hasarı belirlemenize ve pistonun genel durumu hakkında bir değerlendirme yapmanıza olanak tanıyan raster çizgileri gözlemleyebileceksiniz. Piston aşındığında termal gerilme çatlakları da gözlemlenebilir. Kural olarak, pistonun altında bulunurlar ve elbette onları görmek çok daha zor olacaktır.

Piston segmanlarının atanması

Piston segmanları, silindir içi boşluğun sızdırmazlığını sağlamak için tasarlanmıştır, yani; gazların bu boşluktan krank karterine sızmasını önlemek için. Aynı zamanda piston segmanları, piston kafası tarafından algılanan ısının çoğunu silindir duvarlarına yönlendirir ve yağın karterden silindirlere girmesini önler.

Modern yüksek hızlı, yüksek basınçlı motorlarda, piston segmanları üç tipte kullanılır:

- Sıkıştırma piston segmanları

- Yağ sıyırıcı piston segmanları

- Sıkıştırma yağı sıyırıcı piston segmanları (birleşik)

sıkıştırma halkaları. Sıkıştırma piston segmanları çok ağır koşullar altında çalışır, yüksek sıcaklıklara maruz kalır, büyük bir değişken kayma hızıyla yarı sıvı sürtünme koşullarında çalışır ve ayrıca önemli gaz basınç kuvvetlerine, dahili elastik kuvvetlere ve sürtünme kuvvetlerine maruz kalır. Sıkıştırma halkaları, egzoz gazlarının yanma odasından krank odasına girmesini önlemelidir.

Gerekli sızdırmazlığı sağlamak için, piston ile silindir duvarı arasında minimum bir boşluk, bu boşlukta sabit bir yağ filminin varlığı ve silindir ile pistonun yüksek kaliteli bir yüzey kalitesi gereklidir. Sıkıştırma halkaları, bir labirent oluşturarak ve halkaları silindirin yüzeyine doğru bastırarak pistonu kapatır. Halkalar ile halka şeklindeki olukların duvarları arasındaki uç ve radyal boşluklardan oluşan bu labirentten geçerken, gazlar kademeli olarak genişler ve bunun sonucunda basınçları ve akış hızları düşer.

Yağ sıyırıcı halkaları.Çalışmalarının amacı, kayar parçaların sürekli ve yeterli yağlanması ve aynı zamanda minimum gaz geçirgenliği ile yağ tüketimini mümkün olduğunca azaltmaktır. Sıkıştırma halkalarının pompalama hareketi ve emme sırasında silindirdeki vakum nedeniyle yağ, kısmen yandığı hazneye girer. Yağ sıyırıcı halkalar, fazla yağı silindir duvarlarından uzaklaştırır ve yağlama yağının yanma odasına girmesini mümkün olduğunca önler.

Sıkıştırma yağı sıyırıcı halkaları (birleşik). Kompresyon ve yağ sıyırıcı segmanlar, kompresyon ve yağ sıyırıcı segmanların ana işlevini birleştirir, bu da bunların esas olarak egzoz gazlarının krank odasına girmesini önlemesi ve fazla yağı silindir duvarından uzaklaştırması anlamına gelir.

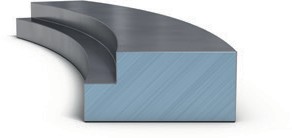

| yüzük resmi | piston segmanlarının tanımı |

| R- Silindirik sıkıştırma segmanı. ET- Yarı trapez sıkıştırma piston segmanı. T- Trapez sıkıştırma piston segmanı 6º/15 . |

|

| M- Konik piston sıkıştırma halkası. SM- Çalışma yüzeyinin azaltılmış eğim açısına sahip konik piston sıkıştırma halkası. N- Sıyırıcı sıkıştırma piston segmanı. NM- Sıyırıcı konik sıkıştırma piston segmanı. |

|

| S- Oluklu yağ sıyırıcı piston segmanı. | |

| G- Paralel yivli yağ sıyırıcı piston kutusu segmanı. | |

| D- Yakınsak yivli yağ sıyırıcı piston kutusu halkası. | |

| SSF- Kutu şeklinde yarıklı yağ sıyırıcı piston segmanı. | |

| GSF- Helezon yay genişleticili paralel konik yağ sıyırıcı kutusu piston segmanı. | |

| DSF- Yağ sıyırıcı kutu şeklindeki piston segmanı, yakınsak oluklar ve bükülmüş yay genişletici. | |

Yağ sıyırıcı segmanları ve kapakları bazen motorun en önemli elemanları olarak adlandırılır. Demir atınıza her an ilk yardım sağlamak için bu parçaların ne olduğunu, nerede olduklarını ve değiştirmenin nasıl yapıldığını bulalım.

Yağ sıyırıcı halkaları tanıma

Bu nedenle, yağ sıyırıcı segmanları içeren piston segmanları, aracın cihazında büyük rol oynar. Bu kit üç elemandan oluşur: üst kompresyon, kompresyon yağı sıyırıcı ve alt yağ sıyırıcı halkası. Birçok parametre performanslarına bağlıdır: bu hızlanma gücü, egzoz toksisitesi, motorun çalıştırma özellikleri ve yağdır. Bu yüzden onlara göz kulak olmak çok önemlidir.

Bu nedenle, bu tür halkaların ana işlevi, pistondan ısıyı uzaklaştırmaktır. Aksi takdirde, üzerinde yanlış çalışmaya yol açacak çeşitli kusurlar - yanmalar, sıyrıklar - görünecektir. Parça silindir içinde sıkışacaktır. Onlar sayesinde yanma odasının sızdırmazlığı sağlanır ve bu nedenle gazların silindirden kartere ve tersi yönde hareketi en aza indirilir. Ek olarak, çiftleşme elemanlarının yağlanması düzenlenir. Ne de olsa, hem petrol açlığı hem de fazlalığı olumsuz sonuçlara yol açıyor. Ve yanma odasına sıvı akışı çok sınırlı olmalı veya tamamen hariç tutulmalıdır.

Yağ sıyırıcı segmanların arızalarından, değiştirilmesinden ve koklaşmasından bahsetmeden önce tasarım özelliklerine biraz dikkat edelim. Tek parça parçalar günümüzde popülaritesini kaybetmiş ve hatta üretimden kaldırılmıştır. Artan rijitlikleri nedeniyle yüzeye yeterince tutunamazlar ve yağı tam olarak uzaklaştıramazlar.

İki ve üç kısımdan oluşan kısımlar bulunmaktadır. İlk kit, halkanın kendisini ve helezon yayı içerir. Avantajları arasında, silindirin duvarlarına tam oturması sağlandığı için artan esneklik yer alır. Yay, yapı sağlam olacak şekilde halkanın iç tarafına doğru bastırılır. Üç parçalı halkalar, bir ara yay ve iki çelik plakadan oluşur. Temel olarak uygulamalarını benzinli motorlarda bulmuşlardır. Artılar, tüm çevreye en sıkı oturmayı içerir.

Yağ sıyırıcı segmanların çalışma günü

En büyük yük sıkıştırma halkasına düşer, bu nedenle esas olarak özel alaşımlı malzemelerden yapılır. Ayrıca yüzeyine aşınmaya dayanıklı bir kaplama uygulanır çünkü bu elemanın gaz basıncına ve yüksek sıcaklığa dayanması gerekir. Böylece, üst kritik noktaya yaklaştıkça yağlayıcı miktarı azalır ve silindirdeki basınçtaki artış, halkanın duvarlara daha sıkı oturmasına katkıda bulunur. Hareket hızı da azalır ve tamamen durma, yağlı filmin kırılmasına neden olur. Yani parça kuru sürtünme modunda çalışıyor yani çok çabuk aşınıyor.

Orta halka çok daha az stres yaşar. Dökme demirden yapılmıştır. Yükseltilmiş motorlar için, sıkıştırma ve yağ sıyırıcı elemanlarına aşınmaya dayanıklı bir kaplama uygulanır. Gerçek şu ki, kalenin baskısı arttı. Adından, sadece sıkıştırma işlevlerini yerine getirmedikleri, aynı zamanda yağlama yönetiminde de yer aldıkları açıktır. Yanma odasına yağ girme olasılığını ortadan kaldırmak için dış yüzey, 0°80'den fazla olmayan bir eğim açısına sahip konik bir şekle sahiptir. Bu tür elemanların asıl görevi, aşağı doğru vuruş sırasında yağı duvarlardan uzaklaştırmak ve yukarı doğru vuruş sırasında yanma odasına girmesini engellemektir.

Son elemanlar yalnızca yağı çıkarmaktan ve kartere boşaltmaktan sorumludur. Görevle mümkün olduğunca verimli bir şekilde başa çıkmak için tasarım, her biri yağ kalıntılarını gideren iki kayış sağlar. Sonuç olarak, sıvı hem bu kayışların arasında hem de parçanın alt kenarında toplanır. Bunu ortadan kaldırmak için, alt kapaklarda, maddenin arka tarafa çıkarıldığı dikdörtgen yarıklar veya delikler bulunur. Ayrıca, zaten özel bir tavaya veya pistonun dışına düşüyor.

Nöbet veya aşınma - halkaların durumunu ne zaman kontrol etme zamanı?

Gördüğünüz gibi piston keplerinin ve segmanların çalışma koşulları kolay değildir ve bu nedenle doğal aşınmanın önüne geçilemez. Bazı araç sahipleri motorlarının 500 bin km'ye kadar çıktığını iddia etse de, kit tipik olarak 150 bin kilometre için yeterlidir. Ancak bu tür göstergeler hakkında ancak arabanın doğru çalışmasıyla konuşabiliriz, aksi takdirde motoru tamir etmeyi çok daha erken düşünmeniz gerekecek. Düşük kaliteli veya uygun olmayan yağın kullanılması ve zamansız değiştirilmesi, halkaların durumunu olumsuz etkileyerek onları yakınlaştıracaktır. Ek olarak, özellikle sürekli olarak çok tozlu alanlardan geçmeniz gerekiyorsa, hava filtresinin durumunu izlemek gerekir. Yakıt filtresinin doğruluğu da önemlidir.

Motorun kendisinin aşırı ısınmaması veya aşırı yüklenmemesi tavsiye edilir. Piston yivlerinde kurum oluşumu, yağ sıyırıcı segmanların oluşmasına yol açar. Bu durumda piston silindire yeterince sıkı oturmaz ve araba gerekli gücü üretemez. Yağ sıyırıcı segmanın oluşmasını mümkün olduğu kadar geciktirebilirsiniz. Motorun istenen sıcaklığa ısınması için yeterli zamanı olmadığı için kışın kısa yolculuklardan kaçının. Bu dönemde aşırı yük vermek çok tehlikelidir. Sistemde yeterli yağlama olmazsa aşırı ısınma meydana gelir. Piston ve silindir yüzeylerinde sıkışmaya ve çeşitli kusurların oluşmasına yol açacaktır. Sonuç olarak, kapaklar tamamen hasar görebilir veya oluklar arasındaki bölmeler tahrip olabilir. Araba için tehlikeli ve şehir içi trafik sıkışıklığında sürekli çalışmama süresi.

Yağ sıyırıcı segmanlarında aşağıdaki aşınma belirtilerinden onarım veya değiştirme ihtiyacını belirleyebilirsiniz. Yağ tüketimi önemli ölçüde artacaktır, örneğin trafik ışıklarında kısa bir duraklamadan sonra hareketin başlangıcında mavi duman görünebilir. Ayrıca, endişe verici aşınma belirtileri - contalar, contalar (kapaklar) ve diğer yerlerde yağ sızıntısı ve buharlaşması. Bu sıvının rengine dikkat edin, eğer onu yeni değiştirdiyseniz ve siyaha döndüyse, contaların değiştirilmesi kaçınılmazdır. Yine de temiz olmaları gerekir, aksi takdirde servis istasyonuna başvurmanız veya onarım işini kendiniz yapmanız gerekecektir.

Bu nedenle, arabanızda herhangi bir aşınma belirtisi bulursanız, yağ sıyırıcı halkalarını kontrol etmeniz gerekir. Kapakların teşhisi oldukça basittir. Cebri havalandırma sisteminin hortumunu ayırmak gerekir. Karter basıncı artarsa, mesele kapakların aşınmasıdır.

Dekarbonizasyon ve anlamı

Ancak parçaların tamamen değiştirilmesi her zaman gerekli midir, yoksa bir şekilde ömürlerini uzatmak mümkün müdür? Kurum ve halka oluşumu durumunda, dekarbonizasyon genellikle yardımcı olur. Deneyimli bakıcılar, bu tür elemanları sökmeden eski haline getirmek için aşağıdaki tarifi paylaşıyor. Eşit oranlarda bir aseton ve kerosen karışımı hazırlanır. Daha sonra bujileri sökmeli ve oluşan deliklerden dekarbonizatörü silindire dökmelisiniz. 9 saatliğine ayrılıyoruz. Süre geçtikten sonra mumları normal yerlerine takıp motoru çalıştırıyoruz ve maksimum hızda (10-15 km yeterli) sürüyoruz. Çok arzu edilen bir yağ ve filtre değişiminden sonra.

Ayrıca özel yağ sıyırıcı halka dekarbonizörler de satın alabilirsiniz, çünkü özellikle bugün bu tür kimya sıkıntısı yoktur. Prensip olarak, kullanımları birbirine ve önceki yönteme benzer, ancak bazı farklılıklar vardır, bu nedenle talimatları okuduğunuzdan emin olun. Özel bir sıvı ile kok çözme şemalarından birini düşünün. Önden çekişli arabaların ön kısmını bir kriko ile, arkadan çekişli araçlar için sırasıyla arkadan kaldırıyoruz. Mumları söküp pistonları orta konuma getiriyoruz. Bunu yapmak için son vitesi açmanız ve motoru tekerlekle kaydırarak pistonların konumunu belirlemeniz gerekir. Ardından dekarbonizatörü buji deliklerine dökün. Kurumun deoksidasyonu genellikle 15 dakikada gerçekleşir, ancak bu süreyi talimatlarda belirtmeyi unutmayın.

Sıvının tüm yüzeyi çözmesine yardımcı olmak için tekerleği kaydırın, dönüş açısını değiştirin. Ancak sürekli değil - birkaç kez hareket ettirdiler, birkaç dakika dinlendirdiler ve ardından prosedürü tekrarladılar.

Motoru çalıştırırken ateşleme bobininin kırılmaması için, merkezi yüksek voltaj kablosunu söküp güvenli bir yere sabitlemeli, zemine ve metal ucuna en az 5 cm mesafeyi korumayı unutmamalısınız. tel. Bir sonraki adım, şanzıman kapalıyken marş motoru ile motoru kaydırmaktır. 10 saniye yeterlidir. Bu aşama gereklidir çünkü kalan dekarbonizatörü silindirden dışarı atmanın tek yolu budur. Bu yapılmazsa, motoru çalıştırdıktan sonra, tüm güç ünitesinin arızalanmasıyla dolu olan su darbesi meydana gelebilir. Dekarbonizasyon tamamlandı, şimdi her şeyi normal yerlerine döndürmek ve arabayı çalıştırmak kalıyor. Motor hemen tepki vermezse korkmayın, gazla yardım edin. Ayrıca, egzoz borusundan çıkan güçlü dumandan utanmamalısınız. Arabayı çalıştırın ve 15 dakika daha rölantide bırakın.

Adım adım değiştirme - bir amatör için yardım

Karbonsuzlaştırma yalnızca kurum durumunda yardımcı olur, ancak aşınmadan bahsediyorsak, o zaman yalnızca bir yedek kurtaracaktır. Elle yapılabilir. Özel bir çekiciye, presleme için bir mandrele, metal bir çubuğa ihtiyacımız olacak, yine de cımbız ve kraker olmadan yapamayız. Yeni kapaklar ve halkalar satın alırken kaliteyi tercih edin - orijinal parçaları arayın. Unutmayın, sahte alırsanız, motorun doğru çalışmasının keyfini yalnızca birkaç bin kilometre çıkarabilirsiniz. Ek olarak, üst halkaların kaplaması bazen motorun malzemesiyle uyumludur. Sıkıştırma ve yağ sıyırıcı elemanları da silindir gömleğinin malzemesine uygun olmalıdır. Değiştirme daha ucuz analoglarla yapılırsa, sonuç negatif olabilir.

Yağ sıyırıcı halkalarının ve kapaklarının değiştirilmesindeki bir sonraki adım, parçalara erişim sağlamak için bileşenlerin ve mekanizmaların sökülmesi olacaktır. Önce hava filtresini, ardından yakıt pompasını çıkarın. Ateşleme dağıtıcısını unutma. Yardımcı üniteler için tahrik mahfazasını sökmek için cıvatalı bağlantıyı sökmek, ardından aküden eksi kutbu ve eksantrik milinden dişli kasnağı çıkarmak gerekir. Ardından, baş kapağına ulaşmak için kütle tahrikini çıkarın. Son olarak, ön ve arka eksantrik mili yatak muhafazalarını sabitleyen somunlar sökülür.

Eksantrik mili anahtarının konumu göz ardı edilemez, yeterince sıkı değilse o zaman da sökülmelidir, aksi takdirde kaybolabilir. Artık eksantrik miline erişim serbest hale geldi, onu ve yağ keçesini çıkardık. Şimdi parçayı, piston TDC'de olacak şekilde çeviriyoruz ve mumu çıkardıktan sonra oluşan deliğe metal bir çubuk yerleştiriyoruz, aksi takdirde valf arızalanır. Daha sonra valf yaylarını özel bir aletle sıkıştırıp cımbızla iki kraker çıkarıyoruz. Aleti kullanarak halkaları bastırıyoruz.

Şimdi kurulum. Yayları zarar vermemek için yeni parçalardan çıkarıyoruz. Montajdan önce elemanları motor yağıyla yağlamayı unutmayın. Parçaya bastırıyoruz ve yayları yerine yerleştiriyoruz. Yağ sıyırıcı segmanların montajı kesinlikle ters sırada yapılmalıdır. Ortadakileri takarken kenarları karıştırmamak çok önemlidir, aksi takdirde yağ tüketimi önemli ölçüde artacaktır.

İçten yanmalı motorlar için piston segmanları, dinamik lineer sızdırmazlık için tüm gereklilikleri karşılamalıdır. Sadece termal ve kimyasal yüklere dayanmakla kalmamalı, aynı zamanda bir dizi işlevi de yerine getirmelidirler. Ek olarak, aşağıdaki özelliklere sahip olmaları gerekir:

Piston segmanlarının işlevleri

- Gaz basıncında ve sonuç olarak motor gücünde bir azalmayı önlemek için yanma odasından krank karterine gaz kaçağının önlenmesi (sızdırmazlık nedeniyle)

- Sızdırmazlık, yani yağlama yağının krank odasına (karter) yanma odasına girmesini önleme

- Silindir duvarında kesin olarak tanımlanmış kalınlıkta bir yağ filminin bulunmasının sağlanması

- Yağlama yağının silindir duvarı boyunca dağılımı

- Piston hareketinin dengelenmesi (piston salınımı) - özellikle soğuk bir motorda ve piston ile silindir arasında geniş bir boşluk olduğunda

- Pistondan silindire ısı transferi (ısı giderme)

Segman özellikleri

- Önemli motor gücü kaybını önlemek için düşük sürtünme

- Yüksek aşınma direnci ve termomekanik yorgunluğa, kimyasal strese ve sıcak korozyona karşı direnç

- Piston segmanı aşırı silindir aşınmasına neden olmamalıdır, aksi takdirde motorun ömrü önemli ölçüde azalır.

- Tüm çalışma ömrü boyunca uzun servis ömrü, operasyonel güvenilirlik ve maliyet etkinliği

2. Piston segmanlarının ana fonksiyonları

2.1. Egzoz gazı geçişine karşı sızdırmazlık

Sıkıştırma piston segmanlarının ana işlevi, piston ve silindir duvarları arasındaki gazların karter içine girmesini önlemektir. Çoğu motorda bu, gazlar için bir labirent oluşturmak üzere iki sıkıştırma piston segmanı kullanılarak elde edilir.

Tasarım özellikleri nedeniyle, içten yanmalı motorlar için piston segmanları %100 sızdırmazlık sağlamaz, bu nedenle krank karterine her zaman az miktarda gaz girer. Bu normal bir olgudur, halkaların tasarım özelliklerinden dolayı gaz sızıntısını tamamen ortadan kaldırmak imkansızdır.

Ancak, her durumda, piston ile silindir duvarı arasında aşırı sıcak egzoz gazlarından kaçınılmalıdır. Aksi takdirde, bu, güçte bir azalmaya, bileşenlerin daha fazla ısınmasına ve yağlamanın sona ermesine neden olur. Bütün bunlar motorun ömrünü ve çalışmasını olumsuz yönde etkileyecektir. Halkaların çeşitli sızdırmazlık ve diğer işlevleri ile ortaya çıkan kaçak gazlar aşağıda daha ayrıntılı olarak tartışılacaktır.

Egzoz gazlarının sızmasına karşı sızdırmazlık.

2.2. Petrolün çıkarılması ve dağıtılması

Piston segmanları sadece yanma odası ile karter boşluğu arasında sızdırmazlık sağlamakla kalmaz, aynı zamanda yağ filminin kalınlığını da düzenler. Halkalar, yağı silindir duvarı boyunca eşit olarak dağıtır. Fazla yağın çıkarılması esas olarak yağ sıyırıcı piston segmanı (3. halka) ve ayrıca kombine sıkıştırma / sıyırıcı segman (2. halka) tarafından gerçekleştirilir.

Petrolün çıkarılması ve dağıtılması

2.3. Isı dağılımı

Piston segmanlarının bir diğer önemli işlevi de pistonun sıcaklığını düzenlemektir. Yakıtın yanması sırasında piston tarafından emilen ısının ana kısmı (yaklaşık %70'i) piston segmanları vasıtasıyla silindire gider. Sıkıştırma piston segmanları burada belirleyici bir rol oynar.

Piston segmanları tarafından sürekli ısı dağılımının olmaması, pistonun aşınmasına ve hatta pistonun sadece birkaç dakika içinde erimesine neden olur. Bu bağlamda, piston segmanlarının her zaman silindir duvarıyla optimum temasa sahip olması gerektiği açıktır. Silindirin yuvarlaklığının bozulması veya piston segmanlarının dairesel yivlerde zamanla tıkanması (karbon birikmesi, kir, deformasyon), yetersiz ısı dağılımı nedeniyle aşırı ısınmanın neden olduğu piston hasarına yol açar.

Isı dağılımı

3. Segman tipleri

3.1. Sıkıştırma piston segmanları

Silindirik sıkıştırma piston segmanları

Silindirik sıkıştırma piston segmanları, dikdörtgen kesitli segmanlardır. Bu tür halkalarda yan yüzeyler birbirine paraleldir. Bu tip sıkıştırma piston segmanları en basit ve en yaygın olanıdır. Şu anda, bu tip halkalar esas olarak tüm benzinlerde ve bazen de binek otomobillerin dizel motorlarında birinci sıkıştırma halkası olarak kullanılmaktadır. İç pahların ve köşelerin varlığı, halkaların takılı (gerilmiş) durumda bükülmesine neden olur. Üst kenar boyunca bir pah veya iç köşe "pozitif halka bükülmesine" neden olur. Halka döndürmenin etkilerinin daha ayrıntılı bir açıklaması için bkz. 6. Halka Büküm.

Konik segmanlar - yağ sıyırıcı fonksiyonlu sıkıştırma piston segmanları

YORUM

Konik halkalar her tür motorda (otomobiller ve kamyonlar için benzinli ve dizel) kullanılır ve genellikle ikinci dairesel oluğa takılır.

Bu halkalar ikili bir amaca hizmet eder. Sıkıştırma halkasının gaz çıkışına direnmesine ve yağ sıyırıcı halkasının yağ filminin kalınlığını düzenlemesine yardımcı olurlar.

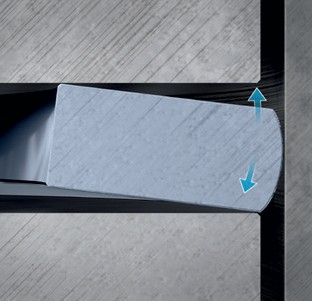

Konik halkaların çalışma yüzeyi (Şekil 2) konik bir şekle sahiptir. Tasarıma bağlı olarak, dikdörtgen bir halka ile karşılaştırıldığında çalışma yüzeyinin açısal sapması 45 ila 60 ark dakikasıdır. Bu şekil nedeniyle, yeni konik halka silindirin yüzeyine sadece alt kenar boyunca temas eder. Bu nedenle bu bölgede yüzey üzerinde yüksek bir mekanik basınç oluşmakta ve istenilen malzeme uzaklaştırması gerçekleşmektedir. Alıştırma döneminde meydana gelen bu planlı aşınmanın bir sonucu olarak, kısa bir çalışma süresinden sonra bile, mükemmel şekilde yuvarlatılmış bir kenar oluşur ve bu da optimum sızdırmazlık sağlar. Birkaç yüz bin km'lik bir çalışma süresi boyunca, halkanın çalışma yüzeyi konik şeklini kaybeder ve konik halka, dikdörtgen bir halka olarak işlev görmeye başlar. Artık dikdörtgen bir halkanın özelliklerine sahip olan eski konik halka hala güvenilir bir sızdırmazlık sağlıyor. Gazların segmana önden de baskı uygulamalarından dolayı (gazların silindir ile piston segmanının çalışma yüzeyi arasındaki boşluğa girmesi nedeniyle), gaz basıncının etkisindeki artış bir miktar azalır. Sonuç olarak, halkanın alışması sırasında temas basıncı ve aşınma derecesi biraz azalır.

Konik segmanlar, yalnızca sıkıştırma piston segmanlarının işlevini yerine getirmekle kalmaz, aynı zamanda iyi yağ sıyırma özelliklerine de sahiptir. Bu, içe doğru kaydırılan halkanın üst kenarı ile kolaylaştırılır. Piston alt ölü merkezden üst ölü merkeze doğru yukarı doğru hareket ederken segman yağ filmi üzerinde kayar. Hidrodinamik kuvvetlerin etkisi altında (bir yağ kamasının oluşumu), halka, silindirin yüzeyinden hafifçe uzaklaşır. Piston ters yönde hareket ettiğinde, segmanın kenarı yağ filminin daha derinine nüfuz eder ve böylece yağ tabakasını kaldırarak kartere doğru yönlendirir. Benzinli motorlarda, konik segmanlar da birinci dairesel oluğa takılır. Alt kenara göre bir pah veya iç köşe, negatif bir halka bükülmesine neden olur (bkz. 6. "Halka burulması").

Konik halka üzerindeki gaz basıncı

Sıyırıcı halkalar

Hem gaz geçişine hem de yağ tahliyesine karşı sızdırmazlık sağlayan sıyırıcı halkada, çalışma yüzeyinin alt kenarı dikdörtgen veya yuvarlak bir yive sahiptir. Bu olukta bir miktar yağ birikir ve daha sonra yağ karterine geri akar.

Önceden, sıyırıcı segmanlar dikdörtgen şeklindeydi ve birçok motor modelinde ikinci sıkıştırma piston segmanı olarak takılıydı.

Günümüzde dikdörtgen kesitli sıyırıcı segmanlar yerine ağırlıklı olarak konik sıyırıcı segmanlar kullanılmaktadır. Sıyırıcı segmanlar ayrıca havalı fren kompresörleri için pistonlara, özellikle birinci sıkıştırma piston segmanı olarak takılır.

Konik sıyırıcı halka, geliştirilmiş bir dikdörtgen sıyırıcı halka türüdür. Konik çalışma yüzeyi sayesinde yağ çıkarma işlemi iyileştirilir. Pistonlu kompresörlerde konik sıyırıcı halkalar sadece ikinciye değil, aynı zamanda birinci dairesel oluğa da takılır.

Bazı konik sıyırıcı segmanlarda yuvarlak yiv alın ucuna ulaşmaz, bu nedenle üflemeli sızdırmazlık işlevini geliştirir. Böylece, geleneksel konik sıyırıcı halkalarla karşılaştırıldığında, bu tür halkalar gazların krank karterine geçişinde bir azalma sağlar (ayrıca bkz. 6. "Termal boşluk").

trapez halkalar

Simetrik bir yamuk kesitli halkalar için, her iki yan yüzey birbirine paralel değil, bir açıdadır, bunun sonucunda kesit bir yamuk şeklini alır. Eğim açısı tipik olarak 6°, 15° veya 20°'dir.

Asimetrik trapez kesitli halkalar için, alt yan yüzeyin bir eğim açısı yoktur ve çalışma yüzeyine dik olarak yerleştirilmiştir.

Trapez veya asimetrik trapez kesitli halkalar, karbon oluşumunu ve dolayısıyla halkaların halka şeklindeki oluklara sıkışmasını önlemek için kullanılır. Piston yivinin içinde çok yüksek bir sıcaklık varsa, bu sıcaklığın yivde bulunan yağ üzerindeki etkisinden dolayı karbon birikintilerinin oluşması muhtemeldir. Aynı zamanda dizel motorlarda sadece yağ kurumu değil kurum oluşumu da mümkündür. Kurumun varlığı, dairesel olukta birikintilerin birikmesini hızlandırır. Birikintilerin birikmesi sonucunda piston segmanları oluklara sıkışırsa, sıcak egzoz gazları piston ile silindir duvarı arasındaki boşluğa serbestçe girerek pistonun aşırı ısınmasına neden olur. Bu, piston başlığını eritebilir ve ciddi şekilde zarar verebilir.

Yüksek sıcaklıkların etkisi ve kurum oluşumu nedeniyle, trapez halkalar esas olarak dizel motorlarda, en üstteki halka şeklindeki oluğa ve bazen de ikinci halka şeklindeki oluğa takılır.

DİKKAT!

Trapez kesitli halkalar (simetrik ve asimetrik) sıradan dikdörtgen oluklara takılamaz. Trapez segmanların takılacağı pistonun dairesel kanalları her zaman uygun şekilde olmalıdır.

Temizleme işlevi: trapez kesitli halkaların şeklinin özellikleri ve pistonun sallanması nedeniyle halka şeklindeki oluktaki hareketleri nedeniyle, karbon birikintilerinin mekanik olarak öğütülmesi meydana gelir.

3.2. Yağ sıyırıcı piston segmanları

Amaç

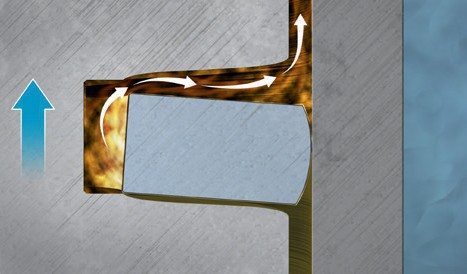

Yağ sıyırıcı piston segmanlarının tasarımı, yağın silindir duvarı boyunca dağılmasını ve fazla yağın silindir duvarından alınmasını sağlar. Sızdırmazlık ve yağ çıkarma işlevlerini geliştirmek için yağ sıyırıcı piston segmanları genellikle iki yağ sıyırıcı kayışla donatılır. Bu çalışan kayışların her biri, silindir duvarındaki fazla yağı giderir. Böylece hem yağ sıyırıcı piston segmanının alt kenarında hem de çalışma kayışları arasında segman bölgesinden uzaklaştırılması gereken belli bir miktar yağ birikir. Pistonun hareketi silindir içinde salınım yaptığından, segmanın çalışma kayışları birbirine ne kadar yakın yerleştirilirse, sızdırmazlık işlevi o kadar iyi gerçekleştirilir.

Her şeyden önce, üst çalışma kayışı tarafından çıkarılan ve her iki kayış arasında biriken yağ bu bölgeden uzaklaştırılmalıdır, aksi takdirde yağ sıyırıcı piston segmanı üzerindeki alana girebilir ve bu da ikinci kompresyon segmanı tarafından çıkarılmasını gerektirecektir. Bu amaçla, kutu şeklindeki yağ sıyırıcı segmanlar ve 2 parçalı yağ sıyırıcı segmanlar, çalışma kayışları arasında uzunlamasına yarıklara veya deliklere sahiptir. Bileziğin kendisindeki bu deliklerden, üst çalışma bandı tarafından çıkarılan yağ, segmanın arka tarafına boşaltılır.

YORUM

İki zamanlı motorlarda piston, yakıt karışımında bulunan yağ ile yağlanır. Bu nedenle, tasarım nedenleriyle yağ sıyırıcı piston segmanı kullanılmayabilir.

Oradan, çıkarılan yağın daha fazla çıkarılması farklı şekillerde gerçekleştirilebilir. Bu yöntemlerden biri, yağın yağ karterine geri akabilmesi için piston yivindeki deliklerden pistonun iç yüzeyine boşaltılmasını içerir. Yüzey oluklarının (kapak yuvaları) (Şekil 1) mevcudiyetinde, çıkarılan yağ, göbek çevresinde bulunan bir girintiden pistonun dış yüzeyine geri boşaltılır. Yağın her iki yöntemle de hemen uzaklaştırıldığı kombine bir varyant da kullanılır.

Bu yağ tahliye yöntemlerinin her ikisi de pistonun şekline, yanma sürecine veya uygulamanın amacına bağlı olarak kendilerini kanıtlamış ve başarıyla kullanılmaktadır. Teorik olarak, bu yöntemlerden hangisinin daha iyi olduğu konusunda genel bir cevap vermek zordur. Bu nedenle, belirli bir piston için en uygun yöntemin seçimi, çeşitli pratik testlerin sonuçlarına bağlıdır.

Kutu şeklindeki yağ sıyırıcı piston segmanları

Modern motor yapımında artık kutu şeklindeki yağ sıyırıcı piston segmanları kullanılmamaktadır. Elastikiyetleri sadece kendi kesitleri ile sağlanmaktadır. Bu nedenle, bu tür segmanlar nispeten daha serttir, daha az hareket kabiliyetine sahiptir ve silindir duvarına daha az sıkı bir şekilde oturur, bunun bir sonucu olarak bunların sızdırmazlık kabiliyeti, çok parçalı yağ sıyırıcı piston segmanlarından daha kötüdür.

Oluklu kutu yağ sıyırıcı halkaları gri dökme demirden yapılmıştır.

İnşaat türleri

Bu, dikdörtgen yağ sıyırıcı bantları ve yağ tahliyesi için yuvaları olan en basit versiyondur.

Oluklu yağ sıyırıcı segmandan farklı olarak, bu segman çalışma kayışlarında yüzey basıncını iyileştiren yivli kenarlara sahiptir.

Bu halkanın çalışma kayışları, yanma odası yönünde sadece kenarlardan yivlidir. Bu, piston aşağı hareket ettiğinde yağ çıkarma sürecini iyileştirir.

Bu tür yağ sıyırıcı piston segmanları, segmanın kendisinden (halka kısım) ve arkasında bulunan bir helezon yaydan oluşur. Halkanın kesiti, kutu şeklindeki bir yağ sıyırıcı piston segmanından çok daha küçüktür. Bu, halkaya nispi esneklik verir ve silindir duvarına en iyi şekilde oturmasını sağlar. Halkanın iç tarafında bulunan yay genişletici için oluk yarım daire şeklinde veya V şeklindedir.

Esneklik, ısıya dayanıklı yay çeliğinden yapılmış sarmal bir baskı yayı ile sağlanır. Halkanın içinde bulunur ve silindir duvarına doğru bastırır. Çalışma sırasında yay, halkanın arkasına sıkıca oturur ve onunla tek bir bütün oluşturur. Halkadaki yay dönmemesine rağmen, tüm halka bir bütün olarak - tıpkı diğer halkalar gibi - halka şeklindeki olukta serbestçe döner. 2 parçalı yağ sıyırıcı segmanlarda radyal basınç her zaman simetrik olarak dağıtılır, çünkü temas basıncı helezon yayın tüm çevresinde aynı değere sahiptir.

Yayların dış çapta taşlanması, segman kilidi bölgesindeki daha sıkı bobinler ve teflon kılıf ile koruma yayların ömrünü uzatır. Bu önlemler, halka ve helezon yay arasındaki sürtünme aşınmasını azaltır. İki parçalı yağ sıyırıcı halkalar gri dökme demir veya çelikten yapılmıştır.

Yay genişleticili oluklu yağ sıyırıcı halkası

Geleneksel bir yarıklı kutu tipi yağ sıyırıcıdan daha verimli sızdırmazlık sağlayan en basit tasarım türü.

Paralel yivli ve yay genişleticili yağ sıyırıcı halkası

Segman, geleneksel kutu şeklindeki paralel yivli yağ segmanı ile aynı çalışma yüzeyi şekline sahiptir, ancak daha verimli bir sızdırmazlık sağlar.

Halka, geleneksel bir yakınsak kutu yağlı silecek halkası ile aynı çalışma yüzeyi şekline sahiptir, ancak daha etkili bir sızdırmazlık sağlar. Bu tip yağ sıyırıcı piston segmanları yaygın olarak kullanılmaktadır. Herhangi bir motor modelinde kullanılabilirler.

Bu segman, yakınsak oluklara ve bir yay genişleticiye sahip geleneksel kutu biçimli bir yağ segmanı ile aynı özelliklere sahiptir, ancak, daha yüksek aşınma direncine ve dolayısıyla daha uzun bir hizmet ömrüne sahiptir. Bu nedenle dizel motorlar için idealdir.

Bu halka, profilli çelik sacdan yapılmıştır ve her tarafı aşınmaya karşı koruyucu bir tabaka ile kaplanmıştır. Çok esnektir ve yukarıda bahsedilen gri dökme demir halkalardan daha az kırılır. Yağ, çalışma kayışları arasındaki boşluktan yuvarlak damgalı deliklerden boşaltılır. Bu tip yağ sıyırıcı piston segmanları genellikle dizel motorlarda kullanılır.

3 parçalı yağ sıyırıcı piston segmanları

Bu yağ sıyırıcı segmanlar 3 parçadan oluşur: iki ince çelik plaka (halka) ve segmanları silindir duvarlarına doğru bastıran bir ara parça genişletme yayı. Çelik lamelli yağ sıyırıcı piston segmanları ya krom kaplıdır ya da her tarafı nitrürlenmiştir.

İkincisi, hem çalışma yüzeyi alanında hem de genişletici yay ile plakalar arasındaki temas noktasında (ikincil aşınma) artan aşınma direnci ile ayırt edilir.

3 parçalı yağ sıyırıcı segmanlar, silindir duvarlarına en uygun şekilde takılır ve çoğunlukla binek otomobillerin benzinli motorlarında kullanılır.

3.3. Tipik segman düzenlemesi

Piston segmanları için karmaşık gereksinimler, yalnızca bir piston segmanı kullanılarak karşılanamaz. Bu sadece birkaç farklı tipte piston segmanı ile yapılabilir. Modern otomotiv motor yapımında, bir kompresyon piston segmanı, kombine kompresyon ve yağ sıyırıcı piston segmanı ve ayrı bir yağ sıyırıcı piston segmanının kombinasyonu, köklü bir çözümdür. Üçten fazla halkalı pistonlar bugün nispeten nadirdir.

- Sıkıştırma segmanı

- Kombine sıkıştırma ve yağ sıyırıcı piston segmanı

3.4. En uygun segman

En iyi segman veya en iyi segman kombinasyonu yoktur. Her segman kendi alanında bir "uzman"dır. Sonuç olarak, herhangi bir halka tasarımı ve kombinasyonu, tamamen farklı ve biraz zıt gereksinimleri karşılamak için bir uzlaşmadır. Tek bir segman değişikliği bile tüm segman setinin dengesini bozabilir.

Yeni bir motor tasarımı için piston segmanlarının nihai seçimi, her zaman hem test tezgahındaki yoğun testlerin sonuçlarına hem de normal çalışma koşullarına bağlıdır.

Aşağıdaki tablo ayrıntılı olma iddiasında değildir, ancak halkaların çeşitli özelliklerinin çeşitli işlevlerine nasıl yansıdığını genel olarak göstermektedir.

4. Piston segmanı terimleri

- Gevşek piston segmanının kilidindeki boşluk

- popo biter

- Yüzüğün arkası (popo uçlarının karşısı)

- Halkanın çalışma yüzeyi

- Halkanın yan yüzeyi

- Yüzüğün iç yüzeyi

- Termal boşluk (soğuk boşluk)

- silindir çapı

- Radyal duvar kalınlığı

- Eksenel boşluk

- Segman yüksekliği

- silindir çapı

- Oluk iç çapı

- oluk yüksekliği

- Radyal Boşluk

5. Piston segmanlarının tasarımı ve şekli

5.1. Segman malzemeleri

Piston segmanlarının üretimi için malzemeler, sürtünme önleme özellikleri ve piston segmanlarının çalışması gereken koşullar dikkate alınarak seçilir. Yüksek elastikiyet ve korozyon direnci, aşırı çalışma koşullarında hasara karşı yüksek direnç kadar önemlidir. Piston segmanlarının yapıldığı ana malzeme hala gri dökme demirdir. Tribolojik açıdan bakıldığında, gri dökme demir ve içerdiği grafit kalıntıları, acil durum çalışmasında (grafitle kuru yağlama) optimum özellikler sağlar.

Bu özellikler, özellikle motor yağının yağlanması durduğunda ve yağ filmi zaten tahrip olduğunda önemlidir. Ayrıca halka yapısındaki grafit damarlar yağ deposu görevi görür ve olumsuz çalışma koşullarında yağ filminin bozulmasına karşı direnç gösterir.

Gri dökme demir bazlı kullanılmış malzemeler

- Lamel Grafit Dökme Demir (Lamel Grafit Dökme Demir), Alaşımlı ve Alaşımsız

- Grafit küresel yapılı dökme demir (sfero dökme demir), alaşımlı ve alaşımsız

Çelik malzeme olarak martensitik mikro yapılı krom çeliği ve yay çeliği kullanılmaktadır. Aşınma direncini arttırmak için malzemelerin yüzeyi sertleştirilir. Bu genellikle nitrürleme ile yapılır.*

*Teknik literatürde nitrürleme terimi, çelik yüzeyi sertleştirmek için nitrojen zenginleştirme (azot besleme) sürecini ifade eder. Nitrürleme genellikle 500 ila 520 °C sıcaklıkta gerçekleştirilir; işlem süresi 1 ila 100 saat arasındadır. Nitrojen difüzyonunun bir sonucu olarak, iş parçasının yüzeyinde çok sert bir yüzey bağlayıcı demir nitrür tabakası oluşur. İşlem süresine bağlı olarak 10-30 mikron kalınlığa ulaşabilir. En yaygın yöntemler tuz banyosu nitrürleme (örn. krank milleri), gaz nitrürleme (piston segmanları) ve plazma nitrürlemedir.

5.2. Çalışma yüzeyini kaplamak için malzemeler

Tam kenar kapsamı ile

Kaplamalı orta kenar

Çalışma kenarının kısmen kaplanması ile

Tribolojik özellikleri iyileştirmek için çalışan kayışlara veya piston segmanlarının çalışan yüzeylerine kaplamalar uygulanabilir. Aşınma direncini artırmanın yanı sıra aşırı koşullar altında yağlama ve sızdırmazlık sağlamaya öncelik verilir. Kaplama malzemesi hem segman ve silindir duvar malzemeleri hem de yağlama maddesi ile uyumlu olmalıdır. Kaplamaların piston segmanlarının çalışma yüzeylerine uygulanması yaygın olarak kullanılmaktadır. Üretim motorlarındaki piston segmanları genellikle krom, molibden ve ferroksit ile kaplanır.

Triboloji (Yunanca: sürtünme doktrini), birbirine göre hareket eden cisimlerin yüzeylerinin etkileşim sırasını inceler. Bu bilim sürtünme, aşınma ve yağlamanın tanımıyla ilgilenir.

5.2.1. molibden kaplamalar

Yanık izlerini önlemek için sıkıştırma (yağ sıyırıcı değil) piston segmanlarının çalışma yüzeyi molibden ile doldurulabilir veya tamamen kaplanabilir. Bunun için hem alevli hem de plazma püskürtme yöntemleri kullanılmaktadır. Molibdenin yüksek erime noktası (2620 °C) nedeniyle, son derece yüksek sıcaklık dayanımı sağlanır. Ayrıca kaplama teknolojisi, malzemenin gözenekli bir yapısının oluşmasına yol açmaktadır. Segmanın çalışma yüzeyinde oluşan mikro boşluklar (Şek. 2) motor yağı biriktirebilir. Bu, aşırı çalışma koşullarında bile halkanın çalışma yüzeyini yağlamak için motor yağının varlığını sağlar.

Özellikleri

- Yüksek sıcaklık direnci

- Acil durum çalışması için optimum özellikler

- Kromdan daha yumuşak

- Aşınma direnci krom kaplı halkalardan daha düşüktür (kirlenmeye karşı artan hassasiyet)

- Piston segmanı titreşimlerine karşı artan hassasiyet (bu nedenle molibden, örneğin vuruntulu yanma ve diğer yanma rahatsızlıkları sırasında aşırı yükler altında ufalanabilir)

5.2.2. galvanik

Krom kaplama

Çoğu krom kaplama elektrolizle kaplanmıştır.

Özellikleri

- Uzun hizmet ömrü (aşınma direnci)

- Sert, kararlı yüzey

- Azaltılmış silindir aşınması (kaplanmamış piston segmanlarına kıyasla yaklaşık %50)

- Geri dönüş özellikleri molibden kaplamalardan daha kötüdür

- Yüksek aşınma direnci nedeniyle rodaj, takviye edilmemiş piston segmanlarına, çelik lamine sıyırıcı segmanlara veya U-Flex sıyırıcı segmanlara göre daha uzun sürer.

CK (Krom Seramik) ve DC (Elmas kaplı) kaplamalar

Bu kaplamalar, içine sert malzemelerin sıkıca gömüldüğü bir mikro çatlak ağı ile elektrolizle kaplanmış bir krom tabakasından oluşur. Dolgu maddesi olarak seramikler (CK) veya mikro elmaslar (DC) kullanılır.

Özellikleri

- Son derece pürüzsüz yüzey nedeniyle minimum sürtünme kaybı

- Sert malzemelerle doldurulması sayesinde maksimum aşınma direnci ve uzun kullanım ömrü

- Yanık izlerine karşı yüksek direnç

- Önemsiz silindir aşınmasını korurken, piston segmanına uygulanan tabakanın önemsiz kendi kendine aşınması

PVD kaplamalar

Fiziksel Buhar Biriktirme'nin kısaltması olan PVD, yüksek mukavemetli malzeme katmanlarının (CrN, krom(III) nitrür) doğrudan piston segmanlarının yüzeyine bırakıldığı bir vakumlu kaplama teknolojisidir.

Özellikleri

- Son derece pürüzsüz yüzey sayesinde sürtünme kayıpları en aza indirilmiştir.

- Yüksek sertlikteki tabakanın çok ince ve yoğun yapısı sayesinde çok yüksek bir aşınma direnci sağlanır.

- Yüksek aşınma direnci sayesinde, halkanın konturu daha uzun bir hizmet ömrü boyunca korunur. Bu, örneğin sürtünme kayıpları açısından önemli avantajlar sunan PVD kaplı yağ sıyırıcı segmanın esnekliğini daha da düşürmeyi mümkün kılar.

5.3. Kaplamaların soyulması

Bazı durumlarda, çalışma yüzeylerinde biriken molibden ve ferroksit katmanlarının delaminasyonu meydana gelir. Bunun başlıca nedeni piston segmanlarının montajındaki hatalardır (Şekil 1'de gösterildiği gibi piston üzerine takıldığında çok fazla esneme veya segmanların deformasyonu). Halka pistona düzgün şekilde takılmamışsa, kaplama sadece halkanın arka kısmında soyulacaktır (Şek. 2). Alın uçlarında kaplamanın pul pul dökülmesi, anormal yanmanın bir sonucu olarak (örneğin patlamalı yanma sırasında) piston segmanının titreştiğini gösterir.

Pirinç. bir.

Pirinç. 2.

5.4. Çalışma yüzeylerinin işlenmesi (tornalama, alıştırma, taşlama)

Takviyesiz dökme demir piston segmanlarının çalışma yüzeyleri kural olarak sadece hassas tornalama ile işlenir. Takviyesiz segmanların hızlı alışması sayesinde çalışma yüzeyleri alıştırma veya taşlamaya maruz kalmaz. Kaplanmış veya sertleştirilmiş halka yüzeyleri taşlanmış veya bindirilmiştir. Bunun nedeni, halka yüzeylerinin yuvarlanması ve düzgün bir şekilde sızdırmaz hale gelmesi çok uzun sürecek olan yüksek aşınma direncidir. Muhtemel sonuçlar, güç kaybı ve yüksek yağ tüketimi olabilir.

5.5. Dışbükey çalışma yüzeyi

Alıştırma veya taşlamanın bir başka nedeni de çalışma yüzeyinin şekli ile ilgilidir. (Güçlendirilmemiş) dikdörtgen piston segmanları için, hareket yüzeyi ileri geri ve yivli hareketlerinden (halka burulması) dolayı bir süre sonra dışbükey hale gelir (Şekil 1). Bunun yağ filmi oluşumu ve segmanların hizmet ömrü üzerinde olumlu bir etkisi vardır.

Pirinç. bir.

Kaplamalı piston segmanlarının kayar yüzeylerine imalat sürecinde hafif dışbükey bir şekil verilir. Bu nedenle, istenen şekle ek alıştırma gerektirmezler. Bu, alıştırma döneminde artan aşınmayı ve dolayısıyla artan yağ tüketimini önler. Halkanın çalışma yüzeyinin noktasal teması nedeniyle, silindir duvarına karşı arttırılmış bir özgül basınç elde edilir, böylece gaz sızıntısına ve yağ girişine karşı conta iyileştirilir. Ayrıca, halkaların keskin kenarları nedeniyle kenar teması riski azalır. Alıştırma sırasında yağ filminin preslenmesini önlemek için krom kaplı halkaların kenarları her zaman düzleştirilmiştir. Optimum olmayan bir halka tasarımıyla sert krom kaplama, çok daha yumuşak bir malzemeden yapılmış olan silindir duvarında önemli ölçüde aşınmaya ve hasara yol açabilir.

Alıştırma veya imalat aşamasında yapılan simetrik dışbükey şekilli halkaların (Şekil 2) çalışma yüzeyleri, optimum sürtünme önleme özelliklerine sahiptir ve belirli bir kalınlıkta bir yağ filmi oluşturur. Simetrik dışbükeylik nedeniyle, pistonun ileri geri hareketi sırasında yağ filmi kalınlığı aynı kalır. Segman üzerine etki eden ve yağ filmi üzerinde kaymasını sağlayan kuvvetler, piston her iki yönde hareket ettiğinde aynıdır.

Pirinç. 2.

Şişkinlik üretim sürecinde oluşursa, yağ tüketimi kontrolünü iyileştirmek için ona asimetrik bir şekil vermek mümkündür. Bu durumda, çıkıntının en yüksek noktası çalışma yüzeyinin ortasında değil, biraz daha alçakta olacaktır (Şek. 3).

Pirinç. 3.

Çalışma yüzeyinin asimetrik olarak ayrılması, ileri geri hareket sırasında halkanın farklı kayma yüzeylerinin oluşmasına izin verir. Yukarı hareket ederken, üst kısımdaki çalışma yüzeyinin artması nedeniyle segman, yağ tarafından daha fazla dışarı itilir ("halka yüzer") ve bunun sonucunda silindir duvarından daha az yağ çıkarılır. Aşağıya doğru hareket ederken alt kısımdaki küçültülmüş alan, halkanın daha az yüzmesine ve böylece daha fazla yağ atmasına yardımcı olur (Şekil 4 ve 5). Böylece, asimetrik dışbükey şekilli çalışma yüzeylerine sahip segmanlar, özellikle dizel motorlardaki olumsuz çalışma koşullarında yağ tüketiminin kontrol edilmesini de mümkün kılar. Bu tür durumlar, örneğin, tam yükle çalıştıktan sonra uzun süreli rölantide çalışmanın bir sonucu olarak ortaya çıkar, gaz pedalına bir sonraki basışınızda, genellikle egzoz sistemine yağ üflenir ve mavi duman çıkar.

Pirinç. dört.

Pirinç. 5.

5.6. yüzey işleme

Versiyona bağlı olarak, piston segmanlarının yüzeyleri yarım bırakılabilir veya fosfatlanabilir veya bakır kaplanabilir. Bu sadece halkaların korozyon önleyici özelliklerini etkiler. Yeni bitmemiş halkalar, güzel bir parlaklığa sahip olmalarına rağmen kesinlikle pas oluşumundan korunmazlar. Fosfatlı halkalar mat siyah bir yüzeye sahiptir ve üzerlerine uygulanan bir fosfat tabakası ile paslanmaya karşı korunur.

Bakır kaplı halkalar ayrıca paslanmaya karşı iyi korunur ve yanma süresi boyunca yanık izlerinin oluşmasına karşı bir miktar korumaya sahiptir. Bakırın belirli bir kuru yağlama etkisi vardır ve alışma süresi boyunca acil çalışma özelliklerini iyileştirir.

Bununla birlikte, halkaların yüzey işleminin işlevsellikleri üzerinde hiçbir etkisi yoktur. Bu nedenle piston segmanının rengi kalitesinin bir göstergesi değildir.

6. Amaç ve özellikler

6.1. teğet stres

Serbest piston segmanlarının çapı, silindire takılı segmanların çapından daha büyüktür. Bu, halkanın montajından sonra silindirin tüm çevresine gerekli sıkma basıncının uygulanması için gereklidir.

Uygulamada, silindirdeki kenetleme basıncını ölçmek zordur. Bu nedenle, halkayı silindir duvarına bastıran çapsal kuvvet, teğetsel kuvvete dayalı bir formül kullanılarak belirlenir. Teğetsel kuvvet altında, bir termal boşluk oluşturmak üzere alın uçlarını sıkıştırmak için gereken kuvveti anlayın

(Şek. 1). Teğetsel kuvvet, halkanın etrafına sarılan esnek bir çelik bant kullanılarak ölçülür. Bu bant, piston segmanının belirtilen termal boşluğuna ulaşılana kadar sıkılır. Daha sonra dinamometre ile teğetsel kuvvetin değeri okunur. Yağ sıyırıcı piston segmanlarından bahsediyorsak, ölçüm daima yay takılıyken yapılır. Ölçüm doğruluğunu sağlamak için ölçüm cihazı, genişletici yayın halkanın arkasındaki doğal konumunu almasına izin veren titreşime tabi tutulur. Yaylı ve çelik plakalı 3 parçalı halkalarda ölçüm yapılırsa, tasarımları nedeniyle tüm halkanın ek eksenel sabitlenmesi gerekir, aksi takdirde çelik plakalar yana doğru hareket eder ve ölçüm imkansız hale gelir. Şek. Şekil 1, teğet kuvveti ölçme sürecini şematik olarak göstermektedir.

YORUM

Yarı kuru sürtünme veya uzun süreli çalışma nedeniyle oluşan radyal aşınmanın bir sonucu olarak, piston segmanları teğet gerilimi kaybeder. Bu nedenle, bu gerilimi yalnızca hala tam kesitli yeni halkalar için ölçmek mantıklıdır.

Pirinç. bir.

6.2. Radyal basınç dağılımı

Radyal basınç, malzemenin elastisite modülüne, gerilmemiş piston segmanının kilidindeki boşluğa ve son olarak segman kesitine bağlıdır. İki ana tip radyal basınç dağılımı vardır. En basit şekli simetrik radyal basınç dağılımıdır (Şekil 2). Esas olarak, elastik bir halkadan veya nispeten düşük iç gerilime sahip çelik plakalardan oluşan kompozit yağ sıyırıcı piston segmanlarında görülür. İçine yerleştirilmiş bir genişletici yay, halkayı veya sırasıyla çelik plakaları silindir duvarına doğru bastırır. Genişletme yayının sıkıştırılmış halde (montajdan sonra) halkanın veya çelik levhaların arka tarafına bastırılması sonucunda radyal basınç simetrik olarak dağıtılır.

Pirinç. 2.

Dört zamanlı içten yanmalı motorların sıkıştırma piston segmanları, simetrik bir radyal basınç dağılımı kullanmaz, ancak segmanların alın uçlarının yüksek hızlarda titreşimini önleyen armut biçimli (pozitif-oval) kullanır (Şekil 3). Titreşim her zaman alın uçlarında başlar ve onlardan tüm çevresi boyunca halkaya iletilir. Artan kenetleme kuvvetinin etkisi altında, piston segmanının alın uçları silindir duvarına daha kuvvetli bastırılır, bu segman titreşimi etkili bir şekilde azaltılır veya durdurulur.

Pirinç. 3.

6.3. Yanma basıncı nedeniyle artan aşağı basınç

Segmanların iç geriliminden çok daha önemlisi, motorun çalışması sırasında karışımın yanmasından kaynaklanan aşağı basınçtaki artıştır.

Birinci sıkıştırma piston segmanının toplam temas kuvvetinin %90'a kadarı, güç darbesi sırasında yanma basıncı tarafından üretilir. Şekil l'de gösterildiği gibi Şekil 1'de sıkıştırma piston segmanı arka taraftan bu basınca maruz kalır ve silindir duvarına daha sert bastırılır. Artırılmış kenetleme kuvveti esas olarak birinci sıkıştırma halkasına ve daha az ölçüde ikinci sıkıştırma halkasına etki eder.

İkinci piston segmanı üzerindeki gaz basıncı, birinci sıkıştırma piston segmanının ısıl boşluğu değiştirilerek ayarlanabilir.

Pirinç. bir. Artan aşağı basınç

Bu boşluktaki küçük bir artışla, ikinci sıkıştırma piston segmanının ters tarafına etki eden yanma basıncı artar ve bu da basıncın artmasına neden olur. Sıkıştırma piston segmanlarının sayısındaki artışla, ikinci halkadan başlayarak yanma sırasında oluşan gazların basıncının etkisi altında kenetleme basıncında daha fazla artış olmaz.

Yağ sıyırıcı piston segmanları yalnızca iç gerilimleri nedeniyle çalışır. Bu halkaların özel şekli sayesinde gaz basıncı sıkma kuvvetinde artışa neden olmaz. Ayrıca, piston segmanı üzerindeki kuvvet dağılımı segman çalışma yüzeyinin şekline bağlıdır. Konik segmanlarda ve taşlanmış konveks piston segmanlarında, gaz basıncı piston segmanı temas yüzeyi ile silindir duvarı arasındaki boşluğa da etki ederek piston segmanının arkasındaki gaz basıncını dengeler (bkz. bölüm 1.3.1 "Kompresör segmanları").

Sıkıştırma piston segmanını yivin alt yan yüzeyine doğru bastıran eksenel kuvvet yalnızca gazların basıncından kaynaklanır. Halkaların eksenel yöndeki iç gerilimi etki etmez.

YORUM

Rölantide çalışma sırasında silindirlerin dolma derecesinin düşmesi nedeniyle segmanların presleme kuvvetinde azalma gözlenir. Bu özellikle dizel motorlarda belirgindir. Uzun süre rölantide çalışan motorlar, gaz basıncının düşmesinden dolayı yağ çıkarma işlemi bozulduğu için yağ tüketimi artar. Çoğu zaman, uzun süre rölantide çalıştıktan ve ardından gaz pedalına bastıktan sonra, motorlar egzoz borusundan mavi duman püskürtür. Bunun nedeni, silindirlerde ve egzoz sisteminde yağ birikmesi ve gaz pedalına bastıktan sonra yanmasıdır.

6.4. Özel temas basıncı

Pirinç. 2 ve Şek. 3. Halka esnekliği ve özel sıkma kuvveti

Spesifik sıkma basıncı, halkanın esnekliğine ve silindir duvarı ile temas alanına bağlıdır.

Spesifik sıkma kuvvetinin değerini iki katına çıkarmak iki şekilde mümkündür: ya halkanın elastikiyet değerini ikiye katlayarak ya da halkanın silindire oturma alanını yarıya indirerek. Şek. 2 ve Şek. Şekil 3'te, halkanın esnekliğinin sırasıyla iki katına çıkmasına veya iki katına çıkmasına rağmen, silindir duvarına etki eden ortaya çıkan kuvvetin (özgül baskı kuvveti = kuvvet × alan) her zaman değişmeden kaldığı görülebilir.

DİKKAT!

Temas basıncı ve sızdırmazlık özelliklerini değerlendirirken sadece halkanın elastikiyetini hesaba katmak yeterli değildir. Piston segmanlarını karşılaştırırken, çalışma yüzeyinin alanına da her zaman dikkat etmek gerekir.

Motordaki iç sürtünmeyi azaltmak için yeni motorlara giderek daha fazla düz halkalar takılmaktadır. Ancak bu, yalnızca halkanın silindir duvarı ile etkili temas alanını azaltarak mümkündür. Segman yüksekliği yarıya indirildiğinde, segmanın esnekliği ve dolayısıyla sürtünme de yarıya iner.

Kalan kuvvet azaltılmış alana etki ettiğinden, silindir duvarındaki özgül aşağı basınç (kuvvet × alan) alan ve esnekliğin iki katı olduğunda, alan ve esneklik iki katına çıkarıldığındaki ile aynıdır.

6.5. Termal boşluk

Termal boşluk (Şekil 1), uygun piston segmanı performansını sağlamak için gereken önemli bir tasarım özelliğidir. Emme ve egzoz valflerinin tahrikindeki boşlukla karşılaştırılabilir. Bileşenler ısıtıldığında, doğal termal genleşme nedeniyle sırasıyla uzunlukları veya çapları artar. Çalışma sıcaklığı ile ortam sıcaklığı arasındaki farka bağlı olarak, çalışma sıcaklığında düzgün çalışmayı sağlamak için belirli bir soğuk boşluk gereklidir.

Pirinç. bir. Monte edilmiş durumda termal boşluk

Piston segmanlarının doğru çalışması için ana koşul, oluklarda serbestçe dönmeleridir.

Oluklara sıkıştırılmış piston segmanları ne sızdırmazlık ne de ısı dağılımı sağlar. Çalışma sıcaklığında hala mevcut olması gereken termal boşluk, termal olarak genleşmiş piston segmanının çevresinin her zaman silindir çevresinden daha küçük olmasını sağlar. Piston segmanının termal genleşmesinin bir sonucu olarak termal boşluk tamamen kaybolursa, alın uçları birbirine baskı yapmaya başlayacaktır. Bu tür bir basıncın daha da artmasıyla, ısınmanın bir sonucu olarak çevre uzunluğunun artmasından kaynaklanan piston segmanının deformasyonu meydana gelecektir. Piston segmanı termal genleşme nedeniyle radyal olarak genleşemeyeceğinden, çevresinin artması sadece eksenel yönde telafi edilebilir. Şek. Şekil 2, silindirde yetersiz alan olduğunda halkanın nasıl deforme olduğunu göstermektedir.

Pirinç. 2.

100 mm çapında bir piston segmanı örneği kullanılarak yapılan aşağıdaki hesaplamalar, çalışma sıcaklığında çevresinin nasıl değiştiğini göstermektedir.

Bu örnekte, halkanın düzgün çalışmasını sağlamak için en az 0,6 mm'lik bir termal boşluk gereklidir. Ancak çalışma sıcaklığında ısıtma sonucunda sadece piston ve segmanlar genleşmekle kalmaz, silindirin iç çapı da artar.

Bu nedenle termal boşluk hesaplanandan biraz daha küçük olabilir. Bununla birlikte, ısı etkisi altında, silindirin çapı piston segmanından çok daha az artar. Bunun nedeni öncelikle silindir bloğunun yapısının pistonunkinden daha sert olmasıdır. İkincisi, silindirin yüzeyi segmanlı bir piston kadar ısınmaz.

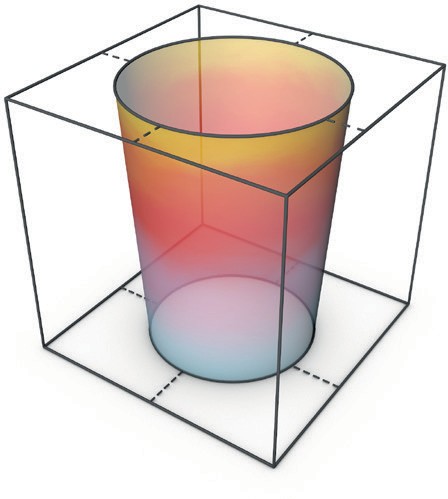

Ayrıca silindirin iç çapı, silindirin tüm çalışma yüzeyi boyunca eşit olmayan bir şekilde artar. Yanma ısısının etkisi altında, silindirin üst kısmı alt kısmına göre daha fazla genleşir. Silindirin eşit olmayan termal genleşmesinin bir sonucu olarak, silindir şeklinden hafifçe bir huni şeklini alan bir sapma meydana gelir (Şekil 3).

Pirinç. 3. Çalışma sıcaklığında huni şeklindeki silindir

6.6. Piston segmanlarının sızdırmazlık yüzeyleri

Piston segmanları, sadece çalışma yüzeyinin yanından değil, aynı zamanda alt yan yüzey alanında da sızdırmazlık sağlar. Halkanın çalışma yüzeyi, halka ile silindir duvarı arasındaki sızdırmazlıktan sorumludur ve oluğun alt yan yüzeyi, halkanın arka tarafını kapatmaya yarar. Bu nedenle, segmanın sadece silindir duvarına değil, aynı zamanda piston yivinin alt yan yüzeyine de sıkıca oturması gerekir (Şekil 1). Sıkı geçme olmaması durumunda, yağ veya egzoz gazları halkanın arkasından girebilir.

Çizimler, aşınma sonucunda (kir veya uzun süreli çalışma nedeniyle) segmanın arka kısmındaki sızdırmazlığın artık sağlanmadığını ve piston yivinden daha fazla gaz ve yağın girdiğini açıkça göstermektedir. Bu nedenle, aşınmış oluklara yeni halkalar takmak mantıklı değildir. Oluğun yan yüzeyindeki düzensizlikler, halkanın tam oturmasını engeller ve artan oluk yüksekliği, halkanın büyük sınırlar içinde hareket etmesine izin verir. Yükseklik boşluğundaki artış nedeniyle, halkanın oluktaki doğru konumu bozulur, bunun sonucunda halkanın oluğun alt tarafından ayrılması çok daha kolay olur, yağ dışarı pompalanır (Şek. 2 ve Şek. 3), halkada titreşim oluşur ve sızdırmazlık bozulur. Ayrıca halkanın çalışma yüzeyi aşırı dışbükey bir şekil alır. Bu, yağ filminin kalınlığında bir artışa ve yağ tüketiminde bir artışa yol açar.

Pirinç. bir. Oluğun alt yan yüzeyi sayesinde sızdırmazlık

Pirinç. 2.

Pirinç. 3.

6.7. Kısıtlama boşluğu ve gaz atılımı

Motor yapımında kullanılan piston segmanlarının tasarımı %100 sızdırmazlık sağlamadığından karter gazları denilen bir sızıntı meydana gelir.

Egzoz gazları, pistonlar ve piston segmanları alanındaki en küçük boşluklardan motor karterine nüfuz eder. Bu durumda, nüfuz eden gazların miktarı, termal boşluk ve piston çalışma aralığının yarısının değerlerinden sonra gelen kısma penceresinin boyutlarına (Şekil 4'teki x ve y) göre belirlenir. Gerçekte, şekilde gösterilenin aksine kısma penceresi önemsizdir.

Pirinç. dört. Kısıtlama penceresi

Kılavuz olarak, üfleme gazlarının miktarının maksimum değeri, motor tarafından tüketilen hava miktarının %0,5'ine eşit alınır. Motorun çalışması sırasında kartere kaçan gaz miktarı, piston segmanlarının konumuna bağlıdır. Birinci ve ikinci sıkıştırma piston segmanlarının ısıl boşlukları dairesel oluklarda üst üste yerleştirilirse, gaz geçişi biraz artar.

Motorun çalışması sırasında, halkalar oluklarda dakikada birkaç devir yaptıkları için bu durum düzenli olarak tekrarlanır. Halkaların termal boşlukları pistonun zıt taraflarındaysa, sızdırmazlık labirentinden geçen yoldaki artış nedeniyle gazların geçişi biraz azalır. Kartere giren egzoz gazları, karter havalandırma sistemi tarafından tekrar giriş yoluna yönlendirilir ve ardından yanma odalarına girer. Böyle bir çözüme ihtiyaç duyulması, bu gazların sağlığa zararlı olmasından kaynaklanmaktadır. Motorda tekrar tekrar yanma sonucunda zararsız hale gelirler. Karterdeki basıncı azaltmak için havalandırma da gereklidir, aksi takdirde boşluğundaki aşırı basınç, motor krank mili contalarından yağ sızıntısında artışa neden olur.

Artan gaz çıkışı, ya uzun süreli çalışmalarının bir sonucu olarak piston segmanlarının önemli ölçüde aşınmasıyla ya da egzoz gazlarının krank karterine girdiği piston tabanındaki çatlakların varlığıyla ilişkilidir. Ek olarak, silindirlerin geometrisinin ihlali de gazların karterin içine sızmasında bir artışa yol açar.

Sabit motorlarda veya bir test teçhizatına kurulu motorlarda, gaz sızıntısı sürekli olarak ölçülür, izlenir ve motor hasarının bir uyarı göstergesi olarak kullanılır. Ölçülen sızan gaz miktarı izin verilen maksimum değeri aşarsa, motor otomatik olarak kapatılır. Bu, ciddi ve maliyetli motor hasarını önler.

Pirinç. bir.

Bilezik yükseklik boşluğu (Şek. 1), bilezik oluğu aşınmasının sonucu değildir. Bu, piston segmanlarının doğru çalışmasını sağlayan önemli bir fonksiyonel parametredir. Halkanın yüksekliğinde bir boşluk bulunması nedeniyle, halka şeklindeki yiv içinde serbest dönüşü mümkündür.

Boşluk, halkanın çalışma sıcaklığında sıkışmaması ve halkanın arkasındaki oyuğa etki eden yanma basıncının yeterli olması için yeterli olmalıdır.

Öte yandan, halkanın yükseklik boşluğu çok büyük olmamalıdır, aksi takdirde halkanın eksenel yöndeki stabilitesi azalır. Sonuç olarak, halka titremeye ve aşırı bükülmeye eğilimlidir. Bu, piston segmanlarının istenmeyen aşınmasına (hareket yüzeyinin aşırı dışbükeyliği) ve artan yağ tüketimine yol açar.

6.9. büküm halkaları

Piston segmanlarında iç köşelerin veya yivlerin bulunması, segmanların gerilmiş, monte edilmiş durumda bükülmesine yol açar. Gevşemiş durumdaki halkalar (motora takılı olmayan bir piston üzerinde) bükülmez (Şek. 2) ve halka şeklindeki oluklarda düz durur.

Motora takılı halka, yani gerilmiş durumdaki halka, iç pah veya iç köşenin varlığı nedeniyle daha az malzeme bulunan daha zayıf tarafa sapar. Yüzük bükülüyor.

Pahın veya köşenin konumuna bağlı olarak - alt veya üst kenarda - halkanın pozitif veya negatif bir bükülmesi ayırt edilir (Şekil 3 ve 4).

Pirinç. 2.

Pirinç. 3.

Pirinç. dört.

Dönen halkalar hizmette

Halka yanma basıncına maruz kalmadığında halkaların pozitif ve negatif bükülmesi meydana gelir (Şekil 5). Yanma basıncı dairesel yive etki etmeye başlar başlamaz, piston segmanı alt yan yüzeyine sıkıca bastırılır ve böylece yağ tüketiminin kontrolü iyileştirilir (Şekil 6).

Dikdörtgen halkalar (silindirik halkalar) ve pozitif bükümlü konik halkalar her zaman iyi yağ sıyırma özelliklerine sahiptir. Pistonun aşağı doğru hareketi sırasında silindir duvarına sürtünme meydana gelirse, bu tür segmanlar yine de oluğun alt tarafından biraz ayrılabilir ve bu da boşluğa yağ girmesine ve tüketimini artırmasına neden olur.

Negatif büküm halkası, dışta alt yan yüzeydeki ve içte üst yan yüzeydeki dairesel oluğu kapatır. Bu, yağın oluğa girmesini engeller. Böylece, negatif bükümlü halkalar, özellikle kısmi yükte ve yanma odasında bir vakum olduğunda (aşırı hız modu) yağ tüketiminin azaltılmasına katkıda bulunur. Negatif bükümlü konik halkalar, çalışma yüzeyinde geleneksel konik halkalardan yaklaşık 2° daha büyük bir eğim açısına sahiptir. Bu, negatif bükülme nedeniyle eğim açısının kısmen azalması nedeniyle gereklidir.

Pirinç. 5. Yanma basıncı yok

Pirinç. 6. Yanma basıncının varlığı

6.10. Piston segmanlarının silindir duvarlarına yapışma kabiliyeti

Piston segmanının silindir duvarlarına yapışma yeteneği, etkili bir sızdırmazlık sağlamak için silindir duvarının şekline uyum sağlaması olarak anlaşılmaktadır. Bu yetenek, kutu halkanın (2 parçalı yağ sıyırıcı segmanlar için) veya çelik plakaların (3 parçalı yağ sıyırıcı segmanlar için) esnekliğine ve segman/halka parçasının silindir duvarına uyguladığı baskı basıncına bağlıdır.

Bu durumda segmanın silindir duvarına tutunma kabiliyeti o kadar iyi, segman/halka kısmı ne kadar elastik ve kenetleme basıncı o kadar yüksek olur. Yüksek segmanlar ve büyük kesitli segmanlar yüksek rijitliğe sahiptir ve ayrıca daha büyük kütle nedeniyle çalışma sırasında atalet kuvvetlerinin artmasına neden olur. Bu nedenle, silindirlerin duvarlarına yapışma yetenekleri, daha düz halkalardan ve küçük kesitli ve dolayısıyla azaltılmış atalet kuvvetlerine sahip halkalardan daha kötüdür.

2 parçalı veya 3 parçalı yağ sıyırıcı segmanlar, yüksek elastikiyete ihtiyaç duymadan çok esnek bir segman parçasından veya çok esnek çelik plakalardan oluştukları için silindir duvarlarıyla en iyi teması sağlarlar.

Daha önce açıklandığı gibi, 2 veya 3 parçadan oluşan yağ sıyırıcı piston segmanlarının baskı kuvveti, uygun bir genişletici yay ile sağlanır. Halka parçası ve çelik plakalar son derece esnektir ve kolayca uyarlanabilir.

Piston segmanlarının silindir duvarlarına iyi yapışma kabiliyeti, özellikle silindir delikleri yuvarlak şeklini kaybettiğinde önemlidir. Bu, onarım işlemi ve kurulum sırasındaki deformasyonların (termal ve mekanik) veya hataların bir sonucu olarak ortaya çıkar.

Pirinç. bir.

6.11. Segman hareketleri

Halka dönüşü

Başarılı bir rodaj ve daha fazla optimum sızdırmazlık sağlamak için, piston segmanları halka şeklindeki yivlerde serbestçe dönmelidir. Segmanların dönüşü hem honlama (çapraz taşlama) nedeniyle hem de pistonların üst ve alt ölü noktalarda salınımı sonucunda gerçekleşir. Küçük honlama açılarında halkalar daha yavaş döner, büyük açılarda ise dönme frekansları artar. Ayrıca segmanların dönüşü motor devrine bağlıdır. Genel bir fikir için: piston segmanları dakikada ortalama 5 ila 15 devir yapar.

İki zamanlı motorlarda, halkalar dönmeye karşı kilitlenir. Bu, alın uçlarının gaz kanallarına girmesini önler. İki zamanlı motorlar çoğunlukla iki tekerlekli araçlarda, bahçe aletlerinde vb. hizmet ömrü içinde. Her durumda, bu versiyon daha kısa motor ömrü için tasarlanmıştır. Geleneksel dört zamanlı motora sahip araçların kilometre gereksinimleri çok daha yüksektir.

Piston segmanı kilitlerinin montaj sırasında birbirine göre 120° yer değiştirmesi yalnızca yeni motorun çalışmasını iyileştirmeye yarar. Sonraki çalışma sırasında, piston segmanları, dönüşleri tasarım değişiklikleri (iki zamanlı motorlar) tarafından kasıtlı olarak engellenmediği takdirde halka şeklindeki oluklarda herhangi bir konumu işgal edebilir.

Bir eksen etrafında dönüş

İdeal olarak, halkalar olukların alt kenarlarına dayanmalıdır. Bu, halkaların sızdırmazlık işlevini sağlamak için önemlidir, çünkü bunlar sadece çalışma yüzeyleri alanında değil, aynı zamanda alt yan yüzeyler alanında da sızdırmazlık sağlar. Oluğun alt yan yüzeyi, halkanın arka tarafına gazların veya yağın girmesine karşı sızdırmazlık sağlar. Piston segmanının sızdırmazlık yüzeyi, ön tarafını silindir duvarına karşı sızdırmaz hale getirir (bkz. bölüm 1.6.6 "Piston segmanı sızdırmazlık yüzeyleri").

Pistonun ileri geri hareketinin ve hareket yönünün değiştirilmesinin bir sonucu olarak, halkaların olukların alt yan yüzeylerinden ayrılması nedeniyle halkalara atalet kuvvetleri de etki eder. Piston segmanlarının olukların alt kenarlarından atalet kaynaklı ayrılması, olukların içindeki yağ filmi tarafından engellenir. Buradaki problemler, esas olarak halka şeklindeki oluklar ve dolayısıyla halkaların yükseklik boşlukları aşınma sonucu arttığında ortaya çıkar. Bu, halkanın temas yüzeyinden pistona ayrılmasına ve alın uçlarında başlayan titreşimine yol açar. Sonuç olarak, piston segmanı artık sızdırmaz değildir ve yağ tüketimi artar.

Bu, öncelikle emme stroku sırasında, pistonun aşağı doğru hareketi ve yanma odasında vakum oluşması sırasında meydana gelir, segman oluğun tabanından ayrılır ve segmanın arkasına nüfuz eden yağ emilir. yanma odası. Kalan üç vuruşun uygulanması sırasında, halkalar, yanma odasındaki basınç etkisi altında alt yan yüzey tarafından oluklara bastırılır.

radyal hareket

Prensip olarak, segmanlar kendi başlarına radyal hareketler yapmazlar, ancak pistonun silindirin içindeki hareketinin bir sonucu olarak, silindirin bir veya diğer duvarıyla temas ettiği (piston yer değiştirmesi). Bu, piston konumunun hem üst hem de alt ölü noktasında meydana gelir. Sonuç olarak, halkalar dairesel oluklarda radyal hareket gerçekleştirir. Bu, ortaya çıkan yağ karbon tabakasının azalmasına (özellikle yamuk halkalar kullanıldığında) ve ayrıca çapraz zemin halkalarının dönmesine yol açar.

büküm halkaları

Atalet kuvvetlerinin hareketi, halkaların bükülmesi ve yükseklik boşluklarının varlığı sonucunda halkalar şekillerde oklarla gösterilen hareketleri gerçekleştirir. 5.5 "Çalışma yüzeyinin dışbükey şekli" bölümünde açıklandığı gibi, piston segmanlarının çalışma yüzeyi zamanla dışbükey hale gelir.

Piston segmanları, piston yivlerinde küçük bir boşlukla oturan açık segmanlardır. Bir araba motorunun piston segmanlarından bahsedelim, asıl amaçları nelerdir?

Orada ne var?

Sıkıştırma halkaları- yanma odasından krank karterine gaz akışını önleyin. Halkanın serbest durumdaki dış çapı, silindirin iç çapından daha büyüktür, bu nedenle halkanın bir kısmı kesilir. Piston segmanındaki oyuğa kilit denir.Yağ sıyırıcı halkaları- yağın karterden yanma odasına girmesini önleyerek, silindir duvarındaki fazla yağı giderin. Sıkıştırma seviyesinin altına kurulurlar. Sıkıştırma halkalarının aksine, geçiş yuvaları vardır.

Bazı üreticiler başlangıçta, piston segmanlarının özel tasarımı nedeniyle artan yağ tüketimine sahip motorlar tasarlar. Bu, öncelikle sürtünme kayıplarını azaltmak için yapılır; ikincisi, silindir-piston grubunun daha az aşınması adına; üçüncüsü, yağ geniş bir servis aralığında yenilenir.

Onlar neden yapılma?

Piston segmanlarında kullanılan malzemelerden biri dökme demirdir. Yapısı, yağı tutmasına izin vererek aşınmayı azaltır. Sfero dökümün bir türevi olan sünek demir de yaygın olarak kullanılmaktadır. Dökme demirin özelliklerinin çoğuna sahiptir ve esnek bir şekilde deforme olabilir, bu da halkaların takılmasını kolaylaştırır.Paslanmaz çelikten yapılmış piston segmanları, krom kaplı dökme demir segmanlarda bir gelişmedir. Aslında paslanmaz çelik, büyük miktarda krom içeren bir malzemedir. Ve bu tür halkalar, krom kaplı halkalara benzer özelliklere sahiptir. Paslanmaz çelik ayrıca krom dökme demirden daha üstün olan yüksek sıcaklıklara dayanma özelliğine sahiptir.

Halkaların hizmet ömrünü uzatmak ve hızlı alışmalarını sağlamak için molibden halkalar oluşturulmuştur. Tabanı molibden kaplı dökme demirdir. Molibden, kromun birçok aşınma önleyici özelliğine sahiptir ve bazı durumlarda daha yüksek aşınma direncine sahip olabilir. Zamanla molibden halkalar, dayanıklı olmaları, nispeten kolay çalıştırılmaları ve daha güvenilir olmaları nedeniyle motorlarda temel bir unsur haline geldi.

Üst sıkıştırma halkaları

Üst sıkıştırma halkasının birçok konfigürasyonu vardır ve farklılıkları söylemek zordur. Örneğin, yüzük kasıtlı olarak hafif bir bükülmeye sahip olabilir. Diğer bir deyişle, segmanın üst ve alt yüzeyleri segman yivi içinde düz durmaz, hafif eğimlidir ve yüzün yalnızca üst veya alt kenarı silindir deliği ile temas halindedir. Segmanlar, piston segmanı yüzeylerinin ve silindir duvarlarının alışmasını hızlandırmak ve segmanın segman kanalının üst ve alt kısmında sızdırmazlığını sağlamaya yardımcı olmak için tasarlanmıştır. Halka büküm miktarı çok küçüktür ve genellikle halkanın iç kenarına pah kırılarak yapılır.

Segmanlar, piston segmanı yüzeylerinin ve silindir duvarlarının alışmasını hızlandırmak ve segmanın segman kanalının üst ve alt kısmında sızdırmazlığını sağlamaya yardımcı olmak için tasarlanmıştır. Halka büküm miktarı çok küçüktür ve genellikle halkanın iç kenarına pah kırılarak yapılır.

İkinci sıkıştırma ve yağ sıyırıcı halkalar

İkinci sıkıştırma halkasının ana görevi- üst yağ sıyırıcı halkasından sonra ek sızdırmazlık sağlar. Bu nedenle, ikinci halka genellikle yalnızca üst halkadan geçen gazları "takip eder" ve basınç ve sıcaklık, üst sıkıştırma halkası için olan değerlerden farklıdır. Buna göre, ikinci halkanın malzemeleri ve tasarımı daha az kritiktir.İkinci halkanın önemli bir ek işlevi vardır: yağ sıyırıcı halkanın bir "sıyırıcı" görevi görerek fazla yağın yanma odasına girip patlamaya neden olmasını engellemesine yardımcı olur.

Bazı ikinci sıkıştırma halkaları, yağ sıyırıcı halkasına yardımcı olmak için kasıtlı olarak şevlidir ve şev, halkanın üst kenarında en küçük olanıdır. Bunu yaparken, silindirde yukarı doğru hareket ederken yağın üzerinde hareket etme eğilimi gösterir ve aşağı doğru hareket ederken yağı çıkarır. Yağın çıkarılması bir sorunsa, bu tür bir halka yağı zorla çıkarır, ancak "normal" güçlü bir silecek halkasıyla birlikte ikinci bir düz yüz halkası yeterlidir.

İkinci boşluksuz sıkıştırma halkası yeni bir tasarımdır. Burada kullanılan "boşluk yok" terimi biraz yanlıştır, çünkü bir halkayı tamamen boşluk olmadan yapmak imkansızdır - onu pistona takmak imkansız olacaktır ve halka, şekildeki en küçük sapmalarda bile düzensiz olacaktır. silindirin daireden deliği. Buna rağmen halka, halkadan geçen gazlar için görünür bir boşluk olmadan yapılabilir.

İkinci boşluksuz sıkıştırma halkası yeni bir tasarımdır. Burada kullanılan "boşluk yok" terimi biraz yanlıştır, çünkü bir halkayı tamamen boşluk olmadan yapmak imkansızdır - onu pistona takmak imkansız olacaktır ve halka, şekildeki en küçük sapmalarda bile düzensiz olacaktır. silindirin daireden deliği. Buna rağmen halka, halkadan geçen gazlar için görünür bir boşluk olmadan yapılabilir.

Bu halkaları kullanırken, motor rodaj işlemi sırasında daha hızlı devreye girer ve tezgahta test edildiğinde biraz daha fazla güç üretir.

Boşluksuz halkalara duyulan ihtiyaç, diğer halkaların nasıl performans gösterdiğine bağlıdır. Üst sıkıştırma halkası iyi bir sızdırmazlık sağlarken, boşluksuz bir ikinci sıkıştırma halkası daha az önemlidir. Gerçekte durum böyle değildir ve ikinci bir boşluksuz sıkıştırma halkası, daha fazla güç elde etmenin bir yolu olabilir.

Yağ sıyırıcı segmanlar, özellikle düşük oktanlı benzin kullanırken motorların çalışması için önemlidir. Motor yağı yanma odalarını ve piston kafalarını kirleterek güç kaybına neden olur.